Em essência, um forno de recozimento é um forno especializado que controla com precisão um processo térmico de três estágios: aquecimento, manutenção (imersão) e resfriamento. Este processo altera fundamentalmente a microestrutura interna de um material, não para endurecê-lo, mas para aliviar tensões internas, aumentar sua maciez e ductilidade e refinar sua estrutura de grãos. É uma etapa crítica na fabricação para tornar os metais mais trabalháveis e menos propensos a falhas.

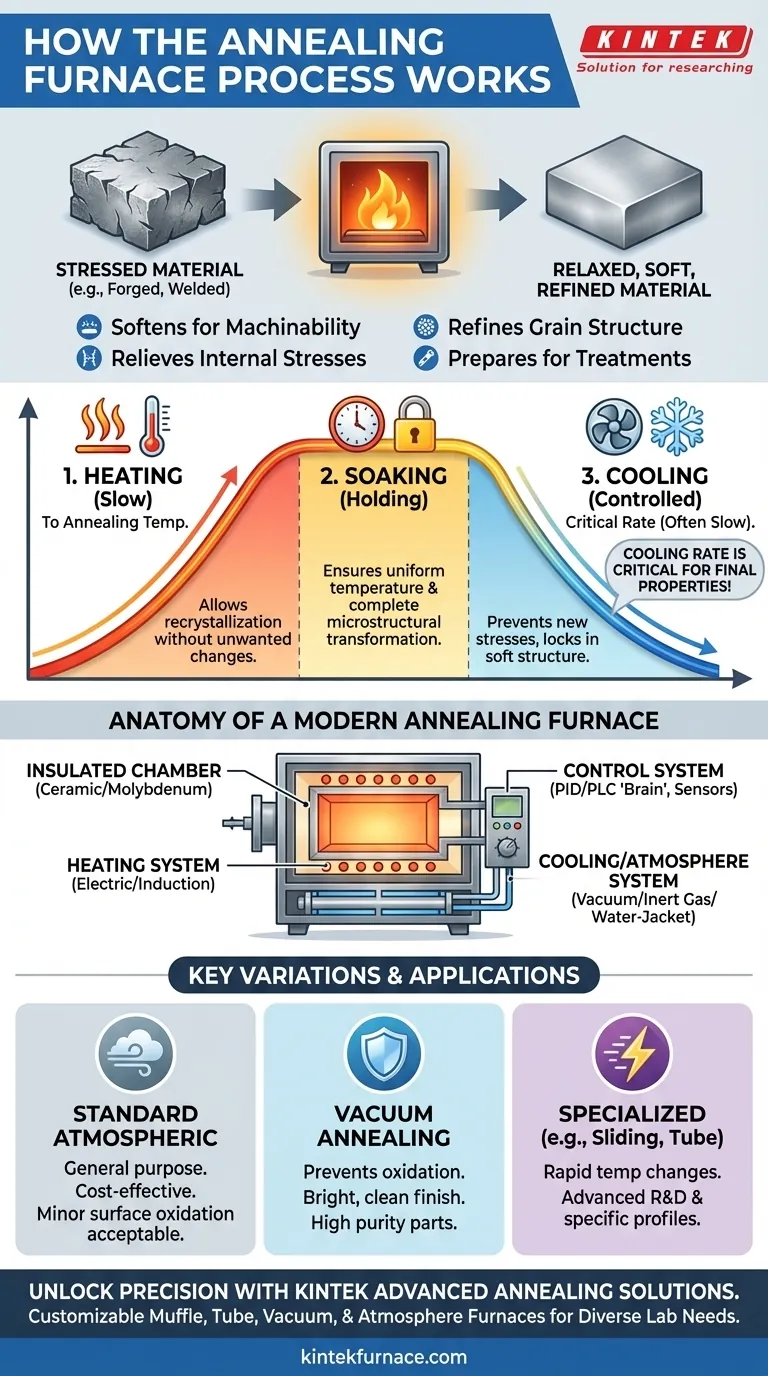

Recozimento não é simplesmente aquecer metal; é um processo térmico preciso de três estágios projetado para reverter as tensões da fabricação. Este ciclo controlado de aquecimento, imersão e resfriamento redefine a estrutura interna do material, tornando-o mais macio, mais uniforme e menos propenso a falhas futuras.

O Propósito Central: Reverter a Tensão da Fabricação

O objetivo principal do recozimento é melhorar as propriedades de um material após ele ter passado por processos estressantes como fundição, forjamento ou laminação. Este tratamento térmico aborda vários objetivos principais.

Amaciar Materiais para Usinabilidade

O endurecimento por trabalho torna os metais resistentes e difíceis de cortar ou moldar. O recozimento amolece o material, tornando os processos de usinagem subsequentes mais rápidos, fáceis e menos exigentes para as ferramentas de corte.

Aliviar Tensões Internas

Processos como soldagem, fundição e forjamento criam tensões residuais significativas dentro de um material. Se não tratadas, essas tensões podem levar à deformação espontânea ou rachaduras com o tempo. O recozimento permite que a estrutura atômica do material relaxe para um estado de menor energia, eliminando efetivamente essas tensões internas.

Refinar a Estrutura de Grãos

O recozimento refina e homogeneíza a estrutura cristalina (grãos) do metal. Isso resulta em propriedades mecânicas aprimoradas, como aumento da ductilidade (a capacidade de deformar sem fraturar) e tenacidade.

Preparar para Tratamentos Subsequentes

Para algumas ligas, o recozimento é uma etapa preparatória. Ele cria uma microestrutura uniforme e previsível que garante uma resposta consistente e eficaz a tratamentos térmicos finais, como têmpera e revenimento.

Desconstruindo o Ciclo de Recozimento

A eficácia do recozimento depende inteiramente do controle preciso de três estágios distintos.

Estágio 1: Aquecimento

O material é aquecido lentamente no forno até uma temperatura de recozimento específica. Essa temperatura é fundamental; deve ser alta o suficiente para permitir que a estrutura atômica do material recristalize e se reforme, mas não tão alta a ponto de causar mudanças de fase ou crescimento de grãos indesejados.

Estágio 2: Imersão (Manutenção)

Uma vez atingida a temperatura alvo, ela é mantida constante por um período definido. Esta fase de "imersão" garante que toda a peça de trabalho, de sua superfície ao seu núcleo, atinja uma temperatura uniforme e que as mudanças microestruturais necessárias tenham tempo para serem concluídas.

Estágio 3: Resfriamento

A taxa de resfriamento é, sem dúvida, a variável mais crítica na determinação das propriedades finais do metal. O material é resfriado a uma taxa adequada, que é frequentemente muito lenta (por exemplo, deixando a peça esfriar dentro do forno). Este resfriamento lento evita a formação de novas tensões e permite que a estrutura de grãos macia e refinada desejada se fixe.

Anatomia de um Forno de Recozimento Moderno

Embora os projetos variem, a maioria dos fornos de recozimento compartilha um conjunto de componentes centrais que permitem esse controle térmico preciso.

A Câmara do Forno

Este é o invólucro isolado onde a peça de trabalho é colocada. É frequentemente construído com materiais de alto desempenho, como fibra cerâmica, molibdênio ou grafite, para suportar temperaturas extremas e garantir eficiência térmica.

O Sistema de Aquecimento

Elementos de resistência elétrica, como fios de aquecimento ou hastes de carbeto de silício (SiC), são a fonte de calor mais comum. Alguns fornos especializados usam bobinas de indução de média frequência, que geram calor diretamente dentro de um cadinho por meio de radiação térmica.

O Sistema de Controle (O Cérebro)

Este é o coração do processo. Um sistema PID (Proporcional-Integral-Derivativo) ou PLC (Controlador Lógico Programável) usa sensores de temperatura (termopares) para monitorar o forno em tempo real. Ele ajusta automaticamente a potência de aquecimento para seguir precisamente o perfil de temperatura programado para aquecimento, imersão e resfriamento.

O Sistema de Resfriamento e Atmosfera

O resfriamento pode ser alcançado simplesmente desligando os aquecedores e permitindo que o forno esfrie naturalmente. Para ciclos mais rápidos ou mais controlados, os sistemas podem usar circulação de gás inerte ou jaquetas de resfriamento a água integradas. Muitos fornos também apresentam um sistema de vácuo para remover o ar e prevenir a oxidação na superfície do material.

Variações Chave e Suas Aplicações

Nem todo recozimento é igual. O tipo de forno e o processo são escolhidos com base no material e no resultado desejado.

Recozimento Atmosférico Padrão

Esta é a forma mais comum, realizada em um forno padrão com uma atmosfera de ar normal. É econômico e adequado para alívio de tensão e amaciamento de uso geral, onde uma leve oxidação superficial é aceitável.

Recozimento a Vácuo

Aqui, todo o processo ocorre em um ambiente de alto vácuo criado por uma série de bombas. O principal benefício é prevenir a oxidação e a contaminação, resultando em um acabamento de superfície limpo e brilhante. Isso é crucial para metais reativos ou peças que requerem alta pureza superficial.

Fornos Especializados

Para aplicações de ponta, existem projetos de fornos exclusivos. Fornos deslizantes podem se mover entre zonas de aquecimento e resfriamento para alcançar mudanças de temperatura extremamente rápidas, úteis para pesquisa de materiais avançados. Fornos de tubo geralmente usam aquecimento por indução para temperaturas muito altas e localizadas.

Selecionando o Processo de Recozimento Correto

Sua escolha de processo de recozimento depende diretamente dos requisitos finais do seu material.

- Se seu foco principal for máxima ductilidade e alívio de tensão: Um processo de recozimento padrão com um resfriamento lento e controlado do forno é a escolha mais eficaz e econômica.

- Se seu foco principal for um acabamento superficial brilhante e de alta pureza: O recozimento a vácuo é necessário para evitar qualquer oxidação ou descoloração superficial durante o ciclo de aquecimento.

- Se seu foco principal for pesquisa de materiais avançados ou ciclos rápidos: Um forno especializado, como um forno de tubo deslizante ou de indução, pode ser necessário para alcançar taxas específicas de aquecimento e resfriamento.

Em última análise, entender o processo de recozimento permite que você controle as propriedades de um material com precisão, garantindo que ele seja perfeitamente adequado para sua aplicação final.

Tabela de Resumo:

| Estágio | Propósito | Detalhes Principais |

|---|---|---|

| Aquecimento | Elevar o material à temperatura de recozimento | Aquecimento lento para permitir a recristalização sem alterações indesejadas |

| Imersão | Manter a temperatura uniformemente | Garante a transformação microestrutural completa em toda a peça |

| Resfriamento | Controlar as propriedades finais do material | Resfriamento lento para prevenir novas tensões e fixar os grãos macios e refinados |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Recozimento da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Se você precisa de recozimento padrão para alívio de tensão, recozimento a vácuo para acabamentos de alta pureza ou sistemas especializados para ciclos rápidos, nós entregamos desempenho confiável adaptado às suas necessidades. Aprimore seu processamento de materiais com nossa experiência — entre em contato conosco hoje para discutir como podemos otimizar seus processos de recozimento e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio