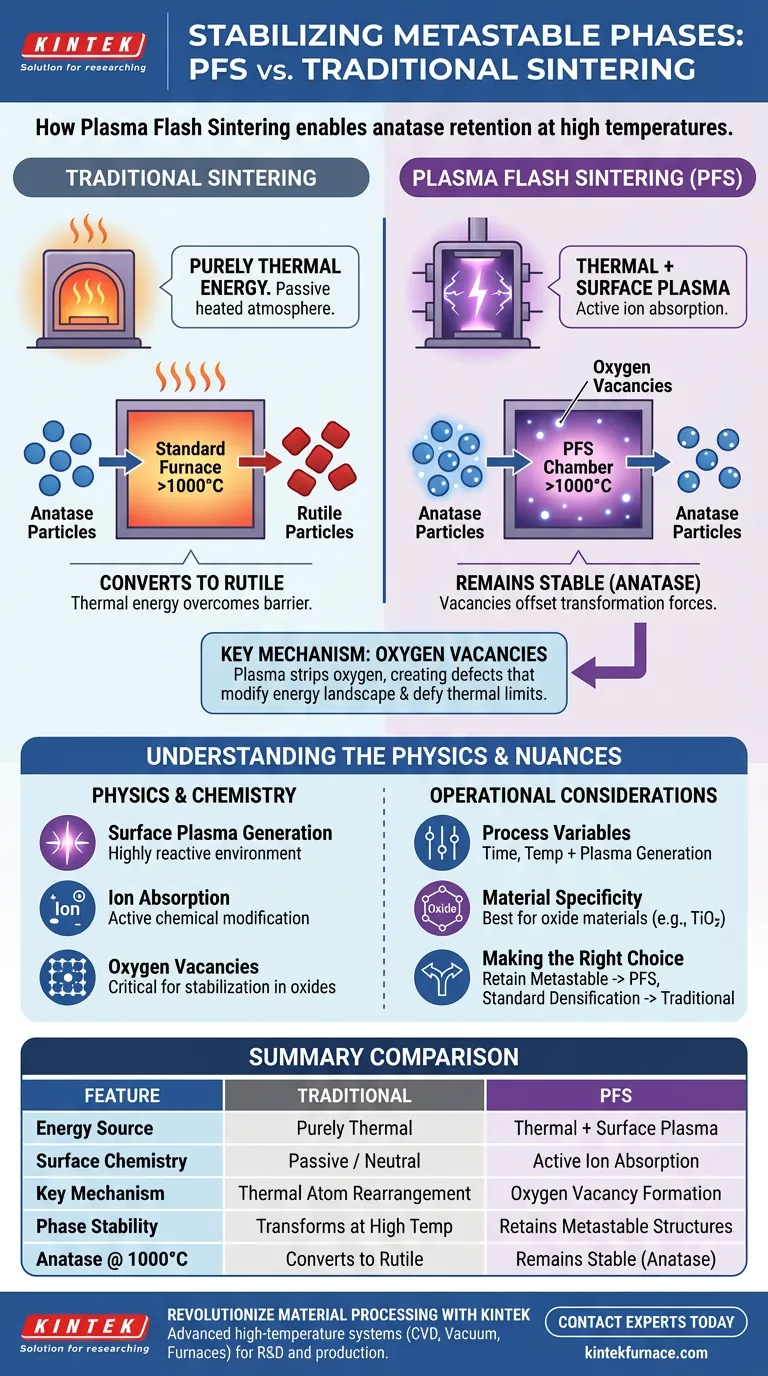

O equipamento de Sinterização por Flash de Plasma (PFS) estabiliza fases metaestáveis gerando ativamente plasma na superfície do material, o que induz mudanças químicas específicas, como vacâncias de oxigênio e a absorção de espécies ionizadas. Esse processo altera fundamentalmente o ambiente termodinâmico, compensando as forças motrizes naturais que normalmente causariam uma transformação de fase em altas temperaturas. Consequentemente, materiais como o dióxido de titânio podem reter sua fase metaestável anatásio mesmo em temperaturas acima de 1000°C, um limite onde o equipamento tradicional forçaria uma conversão completa para rutilo.

Ponto Principal: O poder de estabilização do PFS reside em sua capacidade de gerar plasma de superfície que cria vacâncias de oxigênio. Esses defeitos modificam o panorama energético do material, permitindo que ele desafie os limites térmicos padrão e retenha estruturas metaestáveis em temperaturas que normalmente forçam a transformação.

A Física da Estabilização

Geração de Plasma de Superfície

Ao contrário da sinterização tradicional que depende apenas de energia térmica, o equipamento PFS gera plasma diretamente na superfície do material.

Isso cria um ambiente altamente energético e reativo ao redor das partículas, em vez de apenas uma atmosfera aquecida passiva.

Absorção de Espécies Ionizadas

A presença de plasma permite que o material absorva espécies ionizadas.

Essa interação não é meramente aquecimento físico; é uma modificação química ativa da superfície da partícula durante o processo de sinterização.

Alterando a Termodinâmica de Fase

Criação de Vacâncias de Oxigênio

O mecanismo mais crítico identificado no PFS é a formação de vacâncias de oxigênio.

A interação do plasma remove oxigênio da rede ou reorganiza a química da superfície. Essas vacâncias não são defeitos no sentido negativo; elas são a chave para a estabilização.

Compensando Forças de Transformação

Normalmente, o calor elevado fornece a energia necessária para que os átomos se reorganizem em uma estrutura mais estável (por exemplo, Rutilo).

No entanto, as vacâncias de oxigênio e os íons absorvidos induzidos pelo PFS compensam essas forças motrizes de transformação de fase. As mudanças químicas tornam a fase metaestável energeticamente viável, mesmo quando a energia térmica sugere que ela deveria se transformar.

PFS vs. Sinterização Tradicional

O Limite Térmico Tradicional

Em equipamentos de sinterização tradicionais, a temperatura é a variável principal.

Quando o dióxido de titânio é aquecido a 1000°C em um forno padrão, a energia térmica supera a barreira de energia, fazendo com que a fase anatásio metaestável se transforme completamente na fase rutilo estável.

A Vantagem do PFS

O equipamento PFS quebra o elo entre a temperatura e a transformação de fase inevitável.

Devido aos efeitos assistidos por plasma, a fase anatásio permanece estável acima de 1000°C. Isso permite o processamento em alta temperatura (que auxilia na densificação) sem perder a estrutura cristalina desejada.

Compreendendo as Nuances Operacionais

Complexidade das Variáveis de Processo

Enquanto a sinterização tradicional é amplamente controlada por tempo e temperatura, o PFS introduz a geração de plasma como uma variável crítica.

A estabilidade da fase está diretamente ligada à geração e manutenção bem-sucedidas desse plasma na superfície.

Especificidade do Material

O mecanismo descrito depende fortemente da química de defeitos, especificamente vacâncias de oxigênio.

Isso implica que os benefícios do PFS são mais pronunciados em materiais óxidos (como o dióxido de titânio), onde a estequiometria do oxigênio desempenha um papel na estabilidade da fase.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se a Sinterização por Flash de Plasma é a solução correta para sua aplicação, considere seus requisitos específicos de material:

- Se seu foco principal é reter fases metaestáveis em altas temperaturas: A utilização do PFS é essencial para alavancar as vacâncias de oxigênio induzidas por plasma que neutralizam a transformação térmica.

- Se seu foco principal é a densificação padrão de fases estáveis: Métodos de sinterização tradicionais podem ser suficientes, pois o mecanismo de estabilização por plasma é desnecessário para materiais onde a transformação de fase não é uma preocupação.

O PFS transforma a sinterização de um processo puramente térmico em um eletroquímico, oferecendo um caminho único para processar estruturas cristalinas sensíveis à temperatura.

Tabela Resumo:

| Característica | Sinterização Tradicional | Sinterização por Flash de Plasma (PFS) |

|---|---|---|

| Fonte de Energia | Puramente Térmica | Térmica + Plasma de Superfície |

| Química de Superfície | Passiva / Neutra | Absorção Ativa de Íons |

| Mecanismo Chave | Reorganização Térmica de Átomos | Formação de Vacâncias de Oxigênio |

| Estabilidade de Fase | Transforma em Alta Temperatura | Retém Estruturas Metaestáveis |

| Anatásio @ 1000°C | Converte para Rutilo | Permanece Estável (Anatásio) |

Revolucione Seu Processamento de Materiais Avançados com a KINTEK

Não deixe que os limites térmicos tradicionais ditem as propriedades do seu material. A KINTEK capacita pesquisadores e fabricantes com sistemas de alta temperatura de ponta, incluindo fornos CVD, a Vácuo e fornos de laboratório personalizáveis projetados para lidar com requisitos complexos de sinterização. Se você visa estabilizar fases metaestáveis ou alcançar uma densificação superior, nossa equipe de P&D especializada fornece as ferramentas de precisão necessárias para ultrapassar os limites científicos.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções térmicas especializadas podem atender às suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Qual é a função dos fornos de tratamento térmico de solubilização e envelhecimento? Otimizar as propriedades do aço inoxidável 17-4 PH

- Por que um forno de secagem de laboratório é necessário para nanopós de óxido de ferro Co-Zr? Protege a integridade e a pureza do material

- Qual o papel de um sistema de medição de perda de massa de precisão? Identificando a Pressão de Vapor em Fornos de Alta Temperatura

- Por que um forno de secagem por jacto é necessário para o pré-tratamento de pastilhas de cromite? Evitar falhas estruturais e fissuras de vapor

- O que é sinterização e a que tipos de materiais ela pode ser aplicada? Desbloqueie Materiais Densos e Fortes para Seus Projetos

- Quais são as vantagens de usar um forno de secagem a vácuo para ZIF67/MXene? Proteja a integridade do seu compósito

- Por que um autoclave de aço inoxidável de alta pressão é essencial para a hidrogenação do amido? Desbloqueie a Eficiência Máxima da Reação

- Como um analisador de COT de alta temperatura avalia o desempenho dos NSs de RCM? Verifique a Mineralização vs. Descoloração