Em sua essência, a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um processo de fabricação sofisticado usado para aplicar revestimentos ultraduráveis e biocompatíveis em dispositivos médicos. Essa tecnologia permite a criação de filmes de carbono tipo diamante (DLC) que reduzem drasticamente o atrito e o desgaste em implantes, levando a uma longevidade aprimorada e melhores resultados para os pacientes.

A principal contribuição do MPCVD não é apenas criar um revestimento, mas permitir um controle preciso sobre as propriedades desse revestimento. Isso permite que os engenheiros adaptem a superfície de um dispositivo para interações biológicas específicas, transformando um implante padrão em um componente integrado de alto desempenho.

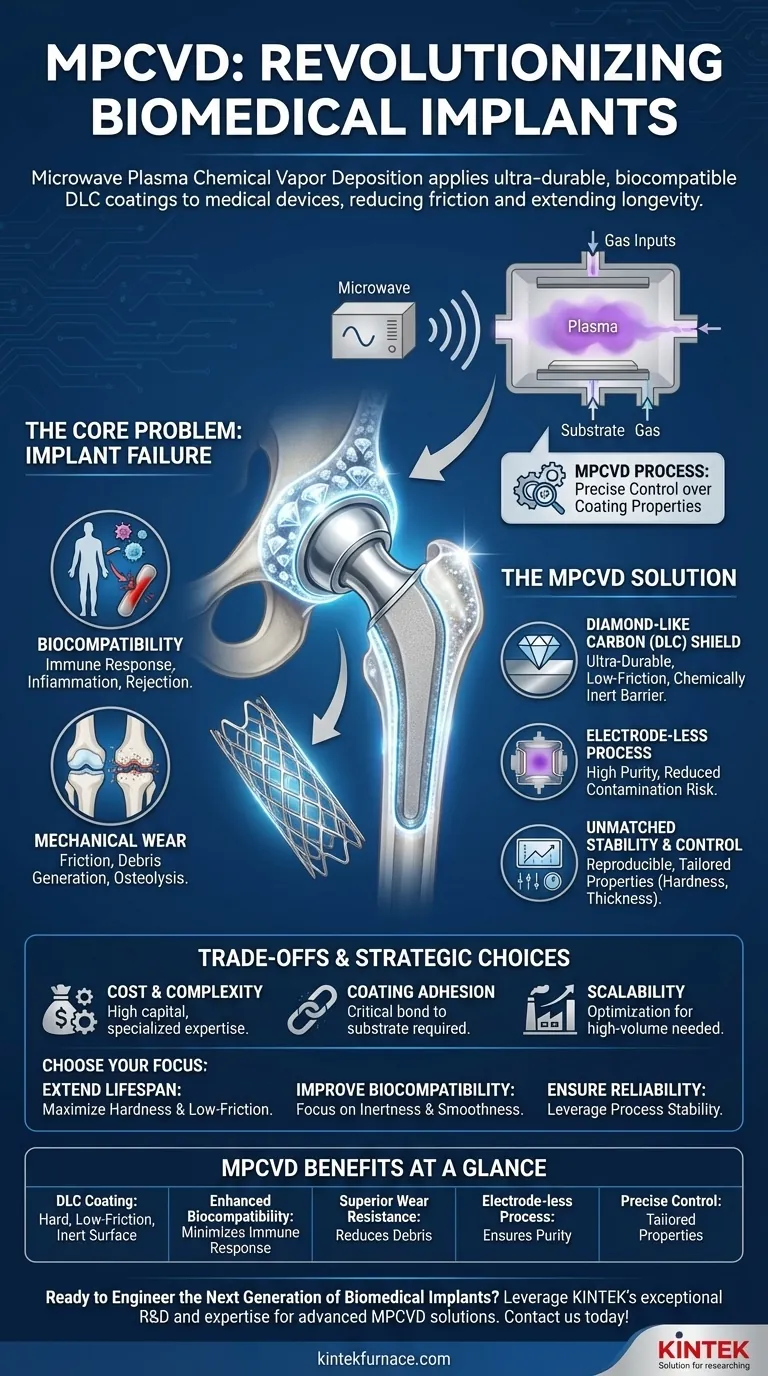

O Problema Central que o MPCVD Resolve: Falha do Implante

O sucesso a longo prazo de qualquer implante médico, desde uma prótese de quadril até um stent cardiovascular, é ameaçado por dois desafios fundamentais: a reação do corpo a um objeto estranho e o desgaste mecânico ao longo do tempo.

O Desafio da Biocompatibilidade

O sistema imunológico humano é projetado para atacar materiais estranhos. Um implante pode desencadear inflamação ou ser encapsulado por tecido fibroso, levando a dor, afrouxamento do dispositivo e eventual falha. Uma superfície verdadeiramente biocompatível deve parecer inerte ao corpo.

A Questão do Desgaste Mecânico

Articulações, como implantes de joelho ou quadril, estão sob constante estresse e atrito. Esse desgaste mecânico gera partículas microscópicas de detritos do material do implante. Essas partículas podem causar inflamação, perda óssea (osteólise) e, em última análise, a necessidade de cirurgia de revisão.

Como o MPCVD Cria uma Solução Superior

O MPCVD aborda diretamente esses modos de falha depositando uma fina e robusta camada de carbono tipo diamante (DLC) na superfície do implante. Esse processo confere ao implante propriedades que ele não possuiria de outra forma.

Criação de um Escudo de Carbono Tipo Diamante

O DLC é um material amorfo com uma combinação única de propriedades de dureza de diamante e deslizamento de grafite. Esse revestimento cria uma barreira excepcionalmente lisa e quimicamente inerte entre o implante e o corpo.

O resultado é uma superfície que é altamente biocompatível, minimizando a resposta imunológica, e extremamente resistente ao desgaste, reduzindo drasticamente o atrito e a geração de detritos nocivos.

A Vantagem de um Processo Sem Eletrodos

Uma característica fundamental do MPCVD é que ele usa energia de micro-ondas, e não eletrodos elétricos, para gerar o plasma necessário para a deposição. Esse design sem eletrodos é crítico para aplicações biomédicas.

Ele reduz significativamente o risco de contaminação por material de eletrodo, garantindo a pureza e a segurança do revestimento final do implante.

Estabilidade e Controle Incomparáveis

O método MPCVD é conhecido por sua estabilidade e reprodutibilidade. Ele permite execuções de deposição contínuas e de longa duração sem uma diminuição na qualidade do filme.

Esse controle de processo significa que as propriedades do revestimento DLC — como sua dureza, espessura e suavidade — podem ser precisamente adaptadas para uma aplicação específica. Um revestimento para uma articulação de quadril de alto desgaste pode ser otimizado de forma diferente de um em um stent cardiovascular.

Compreendendo as Trocas e Considerações

Embora poderosa, a MPCVD é uma técnica de fabricação avançada com requisitos específicos que devem ser gerenciados para uma implementação bem-sucedida.

Custo e Complexidade

Os sistemas MPCVD representam um investimento de capital significativo e exigem experiência especializada para operar e manter. O custo do processo é um fator chave ao avaliá-lo para um produto específico.

Adesão do Revestimento

O fator mais crítico para o sucesso de um implante revestido é a adesão do revestimento ao substrato. Um filme DLC é inútil se ele delaminar. Um desenvolvimento de processo significativo é necessário para garantir uma ligação permanente entre o revestimento e o material do implante subjacente (por exemplo, titânio ou cobalto-cromo).

Escalabilidade e Produtividade

Embora o processo seja escalável, a transição da pesquisa de laboratório para a fabricação de alto volume requer otimização cuidadosa. Manter a qualidade consistente em substratos maiores ou para produção em massa é um desafio de engenharia primário que deve ser abordado.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará qual benefício do MPCVD é mais crítico para alavancar.

- Se seu foco principal é estender a vida útil do implante: Aproveite o MPCVD para criar um revestimento DLC duro e de baixo atrito que minimiza o desgaste mecânico e a geração de detritos.

- Se seu foco principal é melhorar a biocompatibilidade do paciente: Utilize a superfície quimicamente inerte e ultralisa criada pelo MPCVD para reduzir a inflamação e as reações adversas dos tecidos.

- Se seu foco principal é a confiabilidade da fabricação: Capitalize na estabilidade e reprodutibilidade do processo MPCVD para garantir revestimentos consistentes e de alta qualidade que atendam a rigorosos padrões regulatórios.

Em última análise, o MPCVD fornece o controle preciso necessário para projetar a próxima geração de implantes biomédicos mais seguros e duráveis.

Tabela Resumo:

| Contribuição do MPCVD | Benefício Chave |

|---|---|

| Revestimento de Carbono Tipo Diamante (DLC) | Cria uma superfície dura, de baixo atrito e quimicamente inerte. |

| Biocompatibilidade Aprimorada | Minimiza a resposta imunológica e a inflamação, parecendo inerte ao corpo. |

| Resistência Superior ao Desgaste | Reduz drasticamente o desgaste mecânico e a geração de partículas de detritos nocivas. |

| Processo Sem Eletrodos | Garante revestimentos de alta pureza, livres de contaminação por material de eletrodo. |

| Controle Preciso do Processo | Permite a adaptação das propriedades do revestimento (dureza, espessura) para aplicações específicas. |

Pronto para Projetar a Próxima Geração de Implantes Biomédicos?

Aproveite a excepcional P&D da KINTEK e a experiência de fabricação interna para integrar soluções avançadas de MPCVD no desenvolvimento de seus dispositivos médicos. Nossos sistemas de forno de alta temperatura, incluindo configurações especializadas de CVD/PECVD, são complementados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de revestimento para implantes, stents e outros dispositivos críticos.

Entre em contato com a KINTEL hoje para discutir como nossa tecnologia pode ajudá-lo a criar implantes médicos mais seguros, duráveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão