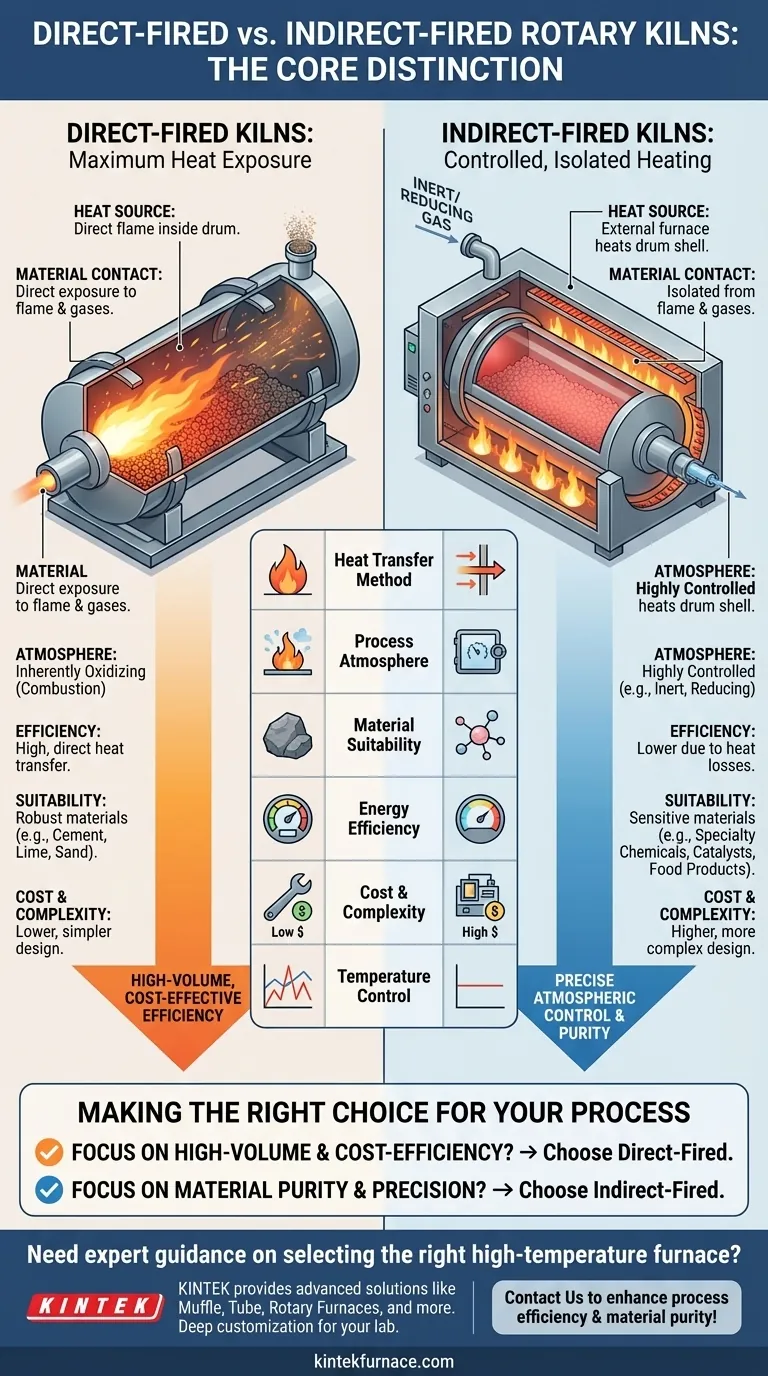

A diferença fundamental entre um forno rotativo de aquecimento indireto e um de aquecimento direto reside na forma como o calor é introduzido no material. Em um forno de aquecimento direto, o material é aquecido por contato direto com a chama e os gases de combustão dentro do tambor. Inversamente, um forno de aquecimento indireto aquece o material queimando o combustível fora do tambor e transferindo essa energia térmica através da parede do invólucro, isolando o material de quaisquer subprodutos da combustão.

A escolha entre um forno de aquecimento direto e indireto é uma decisão crítica que se resume a uma única compensação: a eficiência de alto volume e custo-benefício do aquecimento direto versus o controle preciso da atmosfera e a pureza do aquecimento indireto.

A Distinção Central: Método de Transferência de Calor

O método de transferência de calor é a única escolha de projeto que dita as capacidades, aplicações e limitações de todo o sistema.

Fornos de Aquecimento Direto: Máxima Exposição ao Calor

Em um sistema de aquecimento direto, um queimador injeta uma chama diretamente no tambor rotativo. O material em processamento se movimenta através desse ambiente, entrando em contato direto com os gases quentes e os produtos da combustão.

Este método proporciona uma transferência de calor excepcionalmente eficiente porque a energia é aplicada diretamente ao material, minimizando as perdas térmicas.

Fornos de Aquecimento Indireto: Aquecimento Controlado e Isolado

Um forno de aquecimento indireto funciona mais como um forno de convecção (oven). O tambor rotativo é encapsulado dentro de uma fornalha isolada maior ou um invólucro de aquecimento.

O combustível é queimado dentro desta câmara externa, aquecendo o invólucro do tambor até a temperatura necessária. O calor então conduz através da parede do invólucro para o material interno, que nunca toca a chama ou o gás de exaustão.

Diferenças Operacionais Chave

Esta diferença fundamental de projeto cria distinções operacionais significativas que determinam qual forno é adequado para um processo específico.

Controle da Atmosfera do Processo e Contaminação

Esta é a vantagem mais crítica de um forno indireto. Como a câmara de processamento é selada do ambiente externo, você tem controle total sobre a atmosfera interna.

Isso permite o processamento em atmosferas inertes ou redutoras, o que é impossível em um sistema de aquecimento direto, onde a atmosfera é inerentemente oxidante devido à combustão. Isso também evita qualquer contaminação do material por cinzas ou subprodutos da combustão.

Controle e Precisão da Temperatura

Sistemas de aquecimento indireto oferecem controle de temperatura mais preciso. O aquecimento do invólucro externo permite um ambiente térmico mais uniforme e estável, evitando os intensos pontos quentes criados por uma chama direta.

Este nível de controle é essencial para materiais que são sensíveis ao choque térmico ou que exigem um perfil de temperatura muito específico para atingir a reação desejada.

Adequação do Material

A escolha do forno é frequentemente ditada pelo material em si.

Fornos de aquecimento direto são ideais para materiais robustos e de alto volume que não são prejudicados pelo contato com gases de exaustão. Exemplos comuns incluem cimento, cal, areia e agregados.

Fornos de aquecimento indireto são necessários para materiais sensíveis onde a pureza é fundamental ou uma atmosfera específica é exigida. Isso inclui produtos químicos especiais, catalisadores, certos produtos alimentícios e pós metálicos.

Entendendo as Compensações: Eficiência vs. Pureza

A seleção do forno correto envolve uma compreensão clara das compensações entre eficiência térmica, custo e controle do processo.

Eficiência Energética e Vazão

Os fornos de aquecimento direto são geralmente mais eficientes em termos energéticos e podem lidar com volumes muito maiores de material. Aplicar calor diretamente à fonte é o caminho termodinamicamente mais eficiente.

Os fornos indiretos perdem uma parte de sua energia aquecendo o invólucro externo e o espaço de ar antes mesmo de chegar ao invólucro do tambor. Isso os torna menos eficientes para processamento a granel em larga escala.

Complexidade e Custo do Sistema

Sistemas de aquecimento direto são mecanicamente mais simples e, portanto, menos caros de construir e manter.

Fornos de aquecimento indireto são mais complexos. Eles exigem uma fornalha externa, e o invólucro do tambor deve ser frequentemente construído com ligas de alta temperatura para resistir ao estresse térmico constante sem degradação. Isso aumenta significativamente tanto o custo de capital inicial quanto os custos potenciais de manutenção.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelos requisitos específicos do material que você está processando e seus objetivos operacionais.

- Se o seu foco principal é produção de alto volume e eficiência de custo: Um forno de aquecimento direto é a escolha superior para materiais que podem tolerar contato com gases de combustão.

- Se o seu foco principal é pureza do material e controle preciso da atmosfera: Um forno de aquecimento indireto é a única opção viável para proteger substâncias sensíveis e possibilitar reações em ambientes controlados.

Compreender esta distinção central permite que você selecione a tecnologia de forno que se alinha perfeitamente com os requisitos do seu material e seus objetivos de produção.

Tabela de Resumo:

| Característica | Forno de Aquecimento Direto | Forno de Aquecimento Indireto |

|---|---|---|

| Método de Transferência de Calor | Contato direto com chama e gases | Calor através do invólucro do tambor, isolado da combustão |

| Atmosfera do Processo | Oxidante, devido à combustão | Controlada (ex: inerte ou redutora) |

| Adequação do Material | Materiais robustos (ex: cimento, cal) | Materiais sensíveis (ex: químicos, catalisadores) |

| Eficiência Energética | Alta | Menor devido a perdas de calor |

| Custo e Complexidade | Custo menor, projeto mais simples | Custo maior, mais complexo |

| Controle de Temperatura | Menos preciso, potencial para pontos quentes | Mais preciso e uniforme |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente a requisitos experimentais únicos para diversos laboratórios. Entre em contato conosco hoje para aprimorar a eficiência do seu processo e a pureza do material!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração