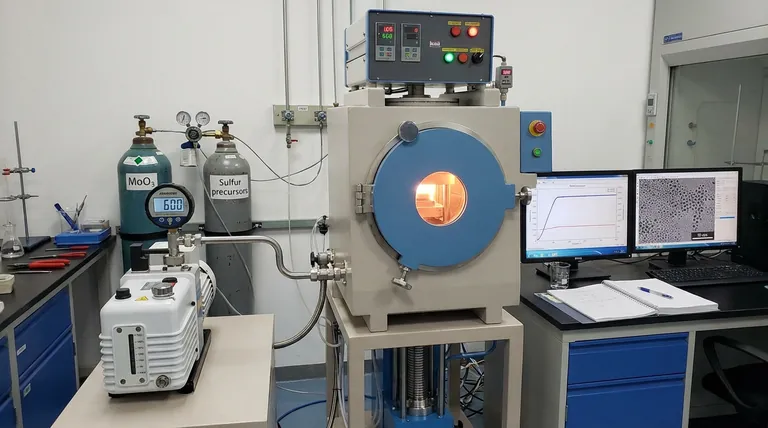

Uma bomba de vácuo é o mecanismo de controle crítico que permite a formação de estruturas de pontos de MoS2 Tipo III, mantendo um ambiente de baixa pressão específico. Trabalhando em conjunto com válvulas para estabilizar a câmara em aproximadamente 600 mTorr, a bomba cria as condições termodinâmicas necessárias para a vaporização do precursor e a retração física do material em nanopartículas distintas.

Ponto Principal A bomba de vácuo serve a um duplo propósito: impulsiona a vaporização completa dos precursores de MoO3 e facilita um fenômeno de "descolamento" no substrato. Este ambiente de pressão específico força o material em crescimento a encolher em gotículas discretas de 20-30 nm em vez de se espalhar em um filme contínuo.

O Papel da Pressão na Dinâmica de Crescimento

Controlando o Ambiente

A formação de estruturas Tipo III não é espontânea; requer uma atmosfera altamente controlada.

A bomba de vácuo, regulando o sistema através de válvulas, mantém a pressão em um preciso 600 mTorr. Este ponto de pressão específico é o requisito fundamental para as subsequentes reações químicas e físicas.

Facilitando a Vaporização do Precursor

Em pressões atmosféricas padrão, os precursores de óxido de molibdênio (MoO3) podem não se comportar como exigido para este modo de crescimento específico.

O ambiente de baixa pressão gerado pela bomba promove a vaporização completa desses precursores. Isso garante que os reagentes estejam na fase gasosa correta para depositar efetivamente na superfície alvo.

Induzindo o Encolhimento do Material

A característica definidora das estruturas Tipo III é sua morfologia "semelhante a pontos".

O ambiente de 600 mTorr aproveita a baixa molhabilidade do MoS2 em superfícies de WS2. Como as condições de pressão desencorajam o material a se espalhar uniformemente, o MoS2 é fisicamente forçado a encolher e formar gotículas.

O Resultado da Sulfuração

Este encolhimento ocorre especificamente durante a fase de sulfuração do processo de crescimento.

À medida que o material se retrai devido à dinâmica de baixa pressão e molhabilidade, ele forma partículas discretas semelhantes a gotículas de 20-30 nm. Essas partículas discretas são o que constituem a heterestrutura final de MoS2/WS2.

Compreendendo os Compromissos

Precisão é Inegociável

Embora uma bomba de vácuo seja uma ferramenta padrão, o requisito aqui não é simplesmente "o mais baixo possível".

O processo depende de um ambiente preciso de 600 mTorr. Desvios significativos dessa pressão podem alterar a taxa de vaporização do MoO3 ou mudar a dinâmica da tensão superficial, potencialmente falhando em formar os pontos distintos.

Dependências de Interação de Superfície

A bomba permite a formação de pontos, mas depende das propriedades do material subjacente para funcionar.

Este método explora especificamente a interação entre MoS2 e WS2. A bomba de vácuo aprimora a tendência natural do MoS2 de se descolar do WS2; essa técnica pode não ser transferível para pares de materiais que tenham alta molhabilidade (onde os materiais aderem e se espalham naturalmente).

Fazendo a Escolha Certa para Seu Objetivo

A obtenção de estruturas de pontos de MoS2 Tipo III requer adesão estrita aos parâmetros de pressão. Use o seguinte guia para alinhar a configuração do seu processo:

- Se seu foco principal é obter Estruturas de Pontos Discretos (Tipo III): Você deve calibrar sua bomba de vácuo e válvulas para travar a pressão especificamente em 600 mTorr para acionar o encolhimento necessário do material.

- Se seu foco principal é a Eficiência do Precursor: Certifique-se de que sua bomba mantenha pressão suficientemente baixa para atingir a vaporização completa do MoO3, evitando que sólidos não reagidos contaminem o substrato.

O sucesso no crescimento de estruturas Tipo III depende do uso da pressão de vácuo não apenas para limpar a câmara, mas para moldar fisicamente o material em nanoescala.

Tabela Resumo:

| Recurso | Parâmetro | Impacto no Crescimento de MoS2 |

|---|---|---|

| Pressão Alvo | 600 mTorr | Cria ambiente termodinâmico para formação de pontos |

| Estado do Precursor | Vaporização de MoO3 | Garante que os reagentes em fase gasosa se depositem efetivamente |

| Morfologia | Descolamento/Encolhimento | Força o material em gotículas discretas de 20-30 nm |

| Tipo de Superfície | Baixa Molhabilidade (WS2) | Facilita o efeito de "formação de gotículas" do MoS2 |

| Foco da Fase | Fase de Sulfuração | Estágio crítico onde o material se retrai em pontos |

Eleve Sua Pesquisa em Nanoescala com Precisão KINTEK

A obtenção de estruturas de pontos de MoS2 Tipo III perfeitas requer mais do que apenas um vácuo — requer estabilidade absoluta de pressão. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Vácuo, CVD e Fornos de Alta Temperatura de alto desempenho projetados para atender às demandas rigorosas da ciência dos materiais.

Se você precisa de soluções personalizadas para vaporização de MoO3 ou controle preciso de pressão para heterostruturas complexas, a KINTEK oferece a confiabilidade que seu laboratório merece. Entre em contato conosco hoje para descobrir como nossos equipamentos de laboratório avançados podem otimizar seu processo de crescimento e impulsionar sua próxima descoberta.

Referências

- Jungtae Nam, Keun‐Soo Kim. Tailored Synthesis of Heterogenous 2D TMDs and Their Spectroscopic Characterization. DOI: 10.3390/nano14030248

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- O que é Endurecimento por Envelhecimento em tratamento térmico a vácuo? Desbloqueie o Desempenho Máximo do Metal com Precisão

- Qual é a importância de usar um forno de recozimento por difusão a vácuo para estudos de equilíbrio termodinâmico em ligas?

- Quais são as características principais que tornam os fornos a vácuo de dobradiça horizontal populares? Desbloqueie Precisão e Acessibilidade para o Seu Laboratório

- Como os fornos de têmpera por queda de fundo se comparam a outros tipos de fornos? Descubra suas vantagens de velocidade e precisão

- Quais são as vantagens da cementação a vácuo em comparação com os métodos convencionais de cementação em atmosfera? Aumente a Qualidade e a Eficiência na Cementação de Superfície

- Que tipos de metais e ligas são adequados para fornos de tratamento térmico a vácuo? Guia Essencial para Materiais de Alto Desempenho

- Que vantagens o tratamento térmico a vácuo oferece para produtos de latão? Obtenha Acabamentos Limpos e Brilhantes e Qualidade Superior

- Qual é a função de um forno de secagem a vácuo de laboratório para precursores à base de lignina? Garanta a Integridade Estrutural