Em sua essência, os fornos a vácuo de dobradiça horizontal são populares porque oferecem um equilíbrio altamente eficaz entre acessibilidade operacional e capacidades avançadas de processamento de materiais. O seu design simplifica a instalação, a manutenção e o carregamento de peças diversas, enquanto o ambiente de vácuo proporciona as condições precisas e livres de contaminação exigidas para o tratamento térmico moderno.

O verdadeiro valor de um forno a vácuo de dobradiça horizontal não reside apenas no mecanismo da porta em si, mas em como esse design acessível torna as poderosas capacidades do tratamento térmico a vácuo práticas para uma vasta gama de aplicações industriais e laboratoriais.

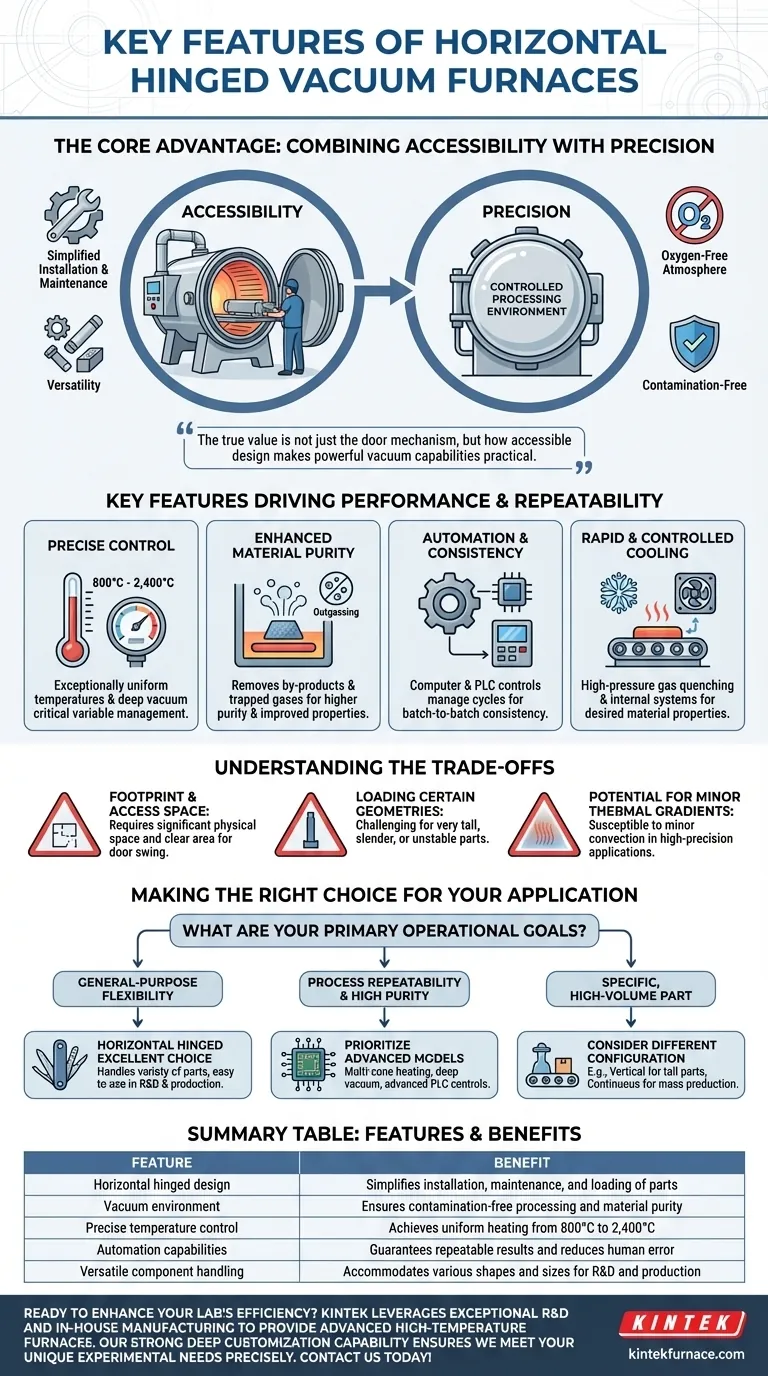

A Vantagem Central: Combinando Acessibilidade com Precisão

A configuração de dobradiça horizontal é uma escolha de design deliberada que aborda diretamente as realidades do dia a dia de um ambiente de produção ou pesquisa.

Instalação e Manutenção Simplificadas

A orientação horizontal do forno e a porta articulada proporcionam acesso direto e desobstruído à câmara de aquecimento. Este design direto simplifica a configuração inicial e torna a manutenção de rotina, como a substituição de elementos ou a limpeza da câmara, significativamente mais fácil.

Versatilidade para Componentes Diversos

Este design é excecionalmente adaptável. Pode acomodar componentes de quase qualquer forma ou tamanho que caibam nas dimensões da câmara, tornando-o um pilar versátil para oficinas, laboratórios de P&D e instalações que manuseiam um volume baixo a médio de peças variadas.

A Base: Um Ambiente de Processamento Controlado

O propósito fundamental de qualquer forno a vácuo é criar uma atmosfera rigorosamente controlada e isenta de oxigénio. Ao remover o ar e outros gases, o forno previne a oxidação e elimina contaminantes que poderiam comprometer a integridade do material durante o processamento a alta temperatura.

Características Principais que Impulsionam o Desempenho e a Repetibilidade

Para além do design físico, a popularidade destes fornos é impulsionada pelas suas capacidades técnicas avançadas que garantem resultados consistentes e de alta qualidade.

Controle Preciso de Temperatura e Atmosfera

Os fornos a vácuo modernos oferecem temperaturas excecionalmente uniformes, muitas vezes variando de 800°C a mais de 2.400°C. Combinado com bombas de vácuo de alto desempenho que podem atingir pressões muito baixas, os operadores têm controle preciso sobre as duas variáveis mais críticas no tratamento térmico.

Pureza e Propriedades de Material Aprimoradas

Operar sob vácuo remove ativamente subprodutos indesejados e gases aprisionados do material à medida que ele é aquecido. Este processo, conhecido como desgaseificação, resulta num produto final com maior pureza, integridade estrutural melhorada e propriedades mecânicas ou elétricas aprimoradas.

Automação para Resultados Consistentes

Estes fornos são sistemas altamente integrados. Controles baseados em computador e PLC gerenciam tudo, desde os ciclos de bombeamento e rampas de temperatura até o resfriamento a gás. Esta automação garante que cada processo seja executado identicamente, eliminando erros humanos e garantindo consistência entre lotes.

Resfriamento Rápido e Controlado

Muitos processos de tratamento térmico exigem não apenas aquecimento preciso, mas também resfriamento controlado para atingir as propriedades do material desejadas. Muitos fornos incorporam recursos como resfriamento a gás de alta pressão ou sistemas internos de resfriamento a água para resfriar a carga de forma rápida e uniforme.

Compreendendo as Compensações

Embora muito versátil, o design de dobradiça horizontal não é universalmente ideal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Espaço e Área de Acesso

A principal compensação é o espaço físico. O forno em si tem uma pegada significativa, e a porta articulada requer uma área grande e livre para se abrir. Isto pode ser uma grande restrição em instalações menores em comparação com designs de fornos de carregamento superior ou verticais.

Carregamento de Certas Geometrias

Embora versátil, carregar peças muito altas, esguias ou instáveis pode ser mais desafiador num forno horizontal. A gravidade não está a auxiliar na estabilidade do componente como faria num forno vertical de carregamento superior.

Potencial para Gradientes Térmicos Menores

Em algumas aplicações específicas de alta precisão, a orientação horizontal pode ser mais suscetível a pequenos gradientes térmicos causados pela convecção natural dentro da câmara. Embora os designs modernos com múltiplas zonas de aquecimento mitiguem isso, continua a ser uma consideração para processos com requisitos extremos de uniformidade de temperatura.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente dos seus objetivos operacionais principais.

- Se o seu foco principal for flexibilidade para fins gerais: O design de dobradiça horizontal é uma excelente escolha pela sua capacidade de lidar com uma ampla variedade de peças e pela sua facilidade de uso tanto em ambientes de P&D quanto de produção.

- Se o seu foco principal for repetibilidade do processo e alta pureza: Priorize modelos com controles PLC avançados, aquecimento multizona e capacidades de vácuo profundo para garantir o ambiente de processamento mais consistente e limpo.

- Se o seu foco principal for uma peça específica de alto volume: Considere se a geometria da peça pode ser melhor adaptada a uma configuração diferente, como um forno vertical para peças altas ou um forno contínuo para produção em massa.

Em última análise, o forno a vácuo de dobradiça horizontal continua a ser um padrão popular da indústria porque fornece processamento térmico poderoso e preciso dentro de uma estrutura prática e fácil de usar.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Design de dobradiça horizontal | Simplifica a instalação, manutenção e carregamento de peças |

| Ambiente a vácuo | Garante processamento sem contaminação e pureza do material |

| Controle preciso de temperatura | Atinge aquecimento uniforme de 800°C a 2.400°C |

| Capacidades de automação | Garante resultados repetíveis e reduz o erro humano |

| Manuseio versátil de componentes | Acomoda várias formas e tamanhos para P&D e produção |

Pronto para aumentar a eficiência do seu laboratório com uma solução de forno a vácuo personalizada? Na KINTEK, aproveitamos a P&D excepcional e a fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Crisol, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem oferecer desempenho e confiabilidade superiores para suas aplicações!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo