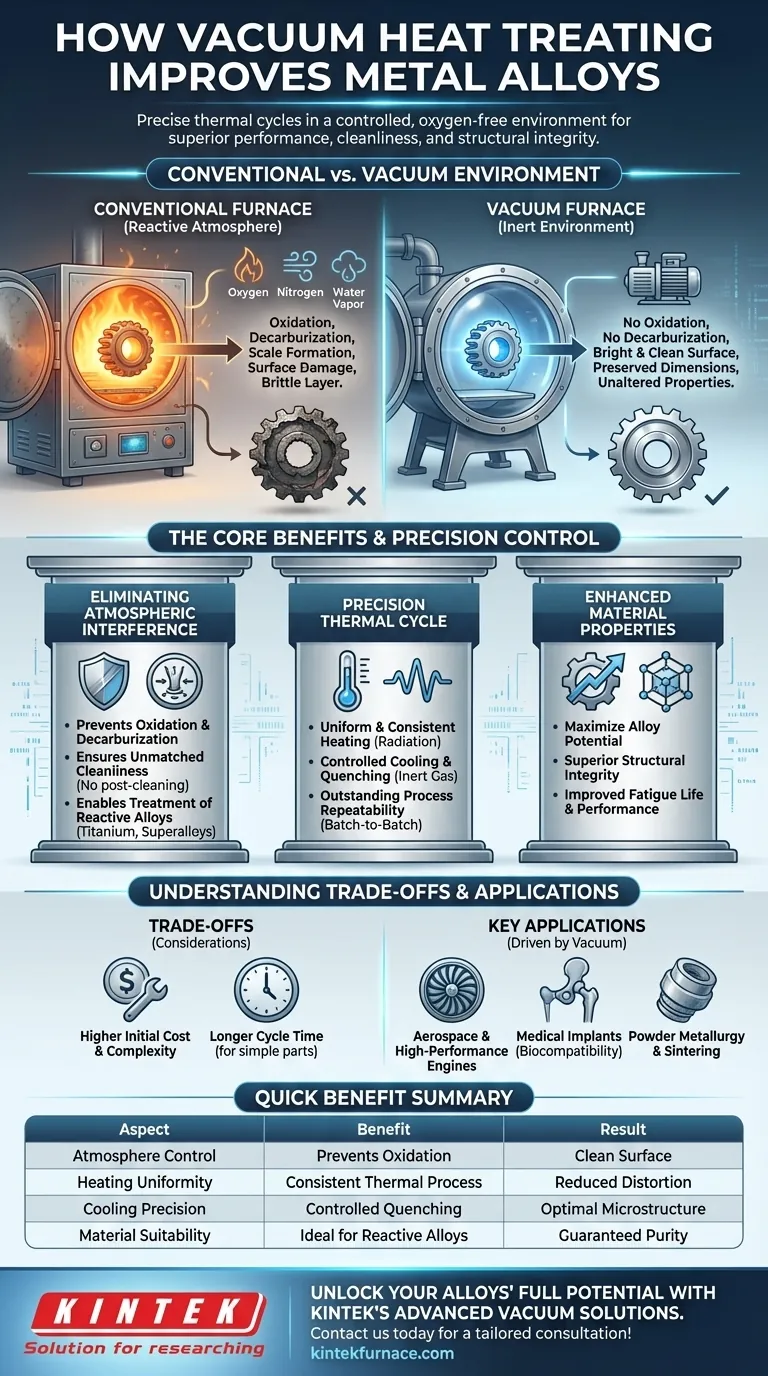

Em sua essência, um forno de tratamento térmico a vácuo melhora as ligas metálicas executando um ciclo térmico preciso em um ambiente controlado e sem oxigênio. Este processo previne reações químicas indesejadas como a oxidação, garante aquecimento e resfriamento excepcionalmente uniformes, e permite a criação de componentes com limpeza superior, integridade estrutural e características de desempenho.

Enquanto os fornos convencionais tratam o metal na presença de gases atmosféricos reativos, um forno a vácuo remove essa variável por completo. Esta mudança fundamental de um ambiente reativo para um inerte é o que possibilita processar ligas de alto desempenho ao seu potencial teórico máximo, alcançando propriedades inatingíveis por outros métodos.

O Princípio Fundamental: Eliminando a Interferência Atmosférica

A principal vantagem de um forno a vácuo é a remoção da atmosfera, que normalmente é cheia de gases reativos como oxigênio, nitrogênio e vapor d'água. Isso cria uma base quimicamente limpa para o processamento térmico.

Prevenindo a Oxidação e a Descarburação

Em altas temperaturas, o oxigênio reage agressivamente com a maioria dos metais, formando uma camada quebradiça e escamosa conhecida como camada de óxido. Isso danifica o acabamento da superfície e pode alterar as dimensões de uma peça de precisão.

Da mesma forma, o carbono pode ser removido da superfície de ligas de aço em um processo chamado descarburação, que amolece o material e reduz sua vida útil à fadiga. Um ambiente a vácuo previne completamente ambas as reações prejudiciais.

Garantindo Limpeza Incomparável

Como a oxidação é prevenida, as peças emergem de um forno a vácuo com uma superfície brilhante, limpa e sem carepa. Isso frequentemente elimina a necessidade de operações de limpeza pós-tratamento, como jateamento ou decapagem ácida, economizando tempo e recursos enquanto preserva a superfície intocada do componente.

Permitindo o Tratamento de Ligas Reativas

Certos materiais são extremamente sensíveis à contaminação atmosférica. Titânio, superligas e ligas específicas de níquel reagirão prontamente com oxigênio e nitrogênio em temperaturas elevadas, comprometendo suas propriedades mecânicas. O tratamento a vácuo é o único método viável para processar esses materiais sem causar contaminação.

Controle Preciso Sobre o Ciclo Térmico Completo

Além de fornecer um ambiente limpo, os fornos a vácuo oferecem controle incomparável sobre todas as etapas do processo de tratamento térmico.

Aquecimento Uniforme e Consistente

Os fornos a vácuo utilizam a radiação como modo principal de transferência de calor, o que proporciona um aquecimento extremamente uniforme em toda a peça de trabalho, mesmo para geometrias complexas. Essa consistência previne tensões térmicas, minimiza a distorção e garante que as propriedades metalúrgicas desejadas sejam alcançadas de forma homogênea em toda a peça.

Resfriamento e Têmpera Controlados

Após o aquecimento, o travamento da microestrutura desejada frequentemente requer resfriamento rápido, ou têmpera. Os fornos a vácuo podem realizar essa etapa com alta precisão, preenchendo a câmara com um gás inerte de alta pressão, como argônio ou nitrogênio. Isso permite um resfriamento rápido, mas altamente controlado, sem os riscos de distorção associados à têmpera líquida.

Repetibilidade do Processo

A combinação de uma atmosfera controlada e regulação digital de temperatura leva a uma estabilidade e repetibilidade de processo excepcionais. Para aplicações críticas na indústria aeroespacial ou médica, a capacidade de produzir peças idênticas lote após lote é inegociável, e os fornos a vácuo se destacam nisso.

Compreendendo as Desvantagens

Embora potente, o tratamento térmico a vácuo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos tradicionais. Eles também exigem procedimentos operacionais e manutenção mais complexos, incluindo o gerenciamento de bombas de vácuo e a garantia da integridade da câmara.

Tempo de Ciclo

A necessidade de evacuar a câmara até o nível de vácuo exigido adiciona tempo ao início de cada ciclo. Para produção de alto volume de peças simples, isso pode tornar o tempo total do ciclo mais longo do que em um forno atmosférico contínuo.

Nem Sempre É Necessário

Para peças simples de aço de baixo carbono onde uma fina camada de óxido é aceitável ou pode ser facilmente removida, os benefícios do tratamento a vácuo podem não justificar o custo e a complexidade adicionais. Fornos atmosféricos padrão são frequentemente suficientes para essas aplicações menos exigentes.

Principais Aplicações Impulsionadas Pelo Processamento a Vácuo

As capacidades exclusivas dos fornos a vácuo os tornam indispensáveis para a fabricação dos componentes mais avançados da indústria moderna.

Motores Aeroespaciais e de Alto Desempenho

O processamento de superligas e ligas de titânio para pás de turbinas, componentes de motores e peças estruturais de fuselagens depende de fornos a vácuo. O processo garante a pureza e a integridade estrutural necessárias para suportar temperaturas e tensões extremas.

Implantes Médicos

Materiais usados em implantes médicos, como titânio e ligas de cobalto-cromo, devem ser biocompatíveis e livres de quaisquer contaminantes de superfície. O tratamento térmico a vácuo oferece a limpeza e as propriedades mecânicas ideais necessárias para dispositivos como próteses de quadril e joelho.

Metalurgia do Pó e Sinterização

A sinterização a vácuo é usada para fundir pós metálicos — como tungstênio e molibdênio — em componentes sólidos e densos. O vácuo garante uma estrutura de grão uniforme e previne a contaminação, criando metais duros usados em aplicações militares, de pesquisa e industriais de alta tecnologia.

Fazendo a Escolha Certa Para Sua Aplicação

A seleção do processo térmico correto depende inteiramente do seu material, dos seus requisitos de desempenho e do seu orçamento.

- Se seu foco principal é o desempenho máximo e a pureza: Para aplicações críticas nas indústrias aeroespacial, médica ou nuclear que utilizam ligas reativas, o tratamento a vácuo é inegociável.

- Se seu foco principal são aços de alta liga ou aços ferramenta: O vácuo proporciona resultados superiores, prevenindo a descarburação, garantindo a dureza máxima e a vida útil do componente.

- Se seu foco principal são componentes de baixa liga sensíveis ao custo: Onde uma pequena oxidação superficial é aceitável, o tratamento atmosférico tradicional é frequentemente a escolha mais econômica.

Em última análise, escolher o tratamento térmico a vácuo é uma decisão de priorizar a perfeição metalúrgica em detrimento da simplicidade do processo.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Controle de Atmosfera | Previne oxidação e descarburação para superfícies limpas e sem carepas |

| Uniformidade de Aquecimento | Garante processamento térmico consistente, reduzindo distorção e estresse |

| Precisão de Resfriamento | Permite têmpera controlada com gases inertes para microestrutura ideal |

| Adequação do Material | Ideal para ligas reativas como titânio e superligas, garantindo pureza |

| Repetibilidade do Processo | Oferece resultados confiáveis para aplicações críticas na produção em lotes |

Desbloqueie todo o potencial de suas ligas metálicas com as avançadas soluções de tratamento térmico a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando desempenho, pureza e eficiência. Pronto para elevar seus processos? Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura