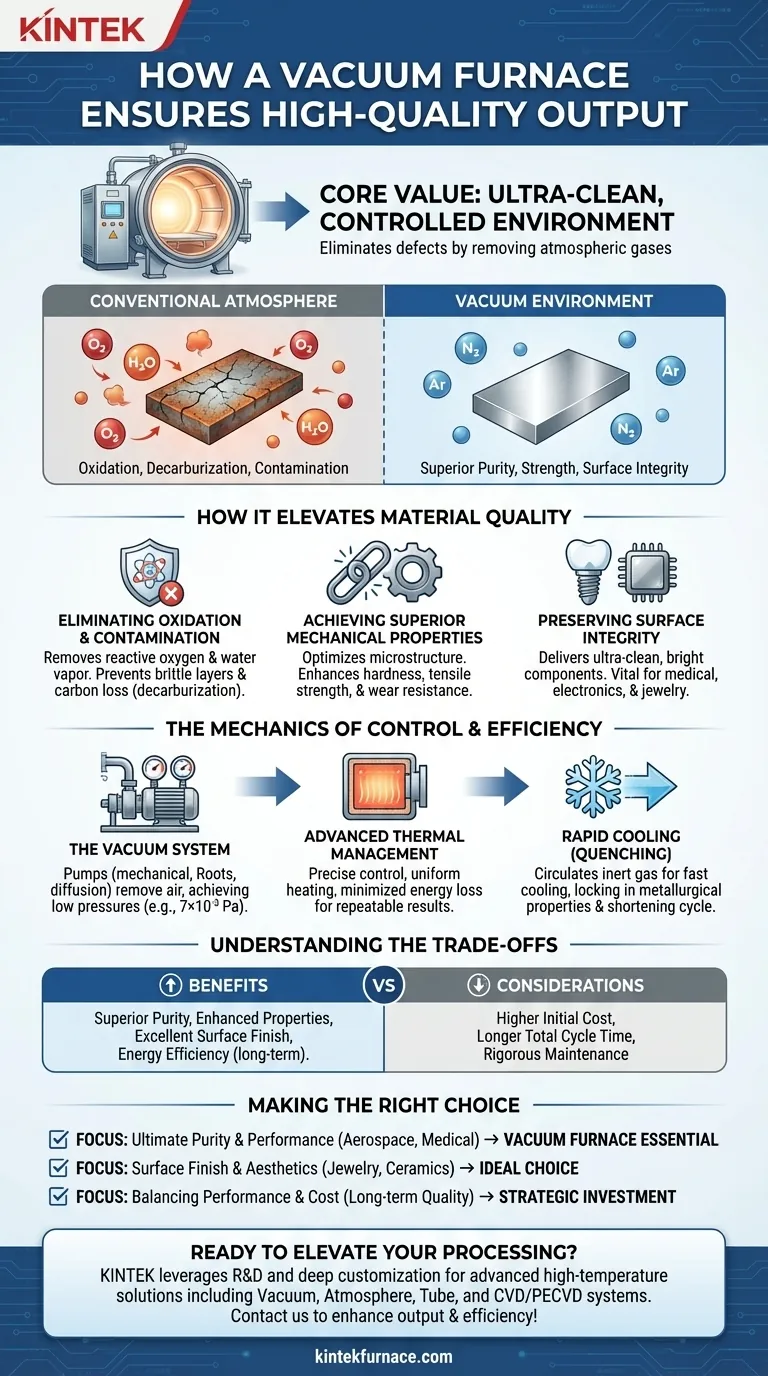

Fundamentalmente, um forno a vácuo garante um resultado de alta qualidade ao criar um ambiente ultralimpo e controlado. Ao remover quase todos os gases atmosféricos por meio de bombeamento antes do aquecimento, ele elimina a causa raiz de muitos defeitos de material: reações químicas indesejadas. Isso evita a oxidação, a descarbonetação e a contaminação geral, resultando em peças acabadas com pureza, resistência e integridade superficial superiores em comparação com aquelas processadas ao ar livre.

O valor central de um forno a vácuo não é meramente aquecer um material, mas controlar com precisão seu ambiente químico. Ao remover gases reativos, você libera um nível de pureza e desempenho do material que é fisicamente impossível de alcançar em processos atmosféricos convencionais.

Como um Ambiente a Vácuo Eleva a Qualidade do Material

A principal função do vácuo é criar um espaço inerte. Este ato aparentemente simples tem efeitos profundos no material que está sendo processado.

Eliminação da Oxidação e Contaminação

O ar ao nosso redor é rico em oxigênio e vapor de água, que são altamente reativos em temperaturas elevadas. Um forno a vácuo remove esses elementos reativos.

Isso previne a oxidação, um processo que pode formar uma camada quebradiça e descolorida na superfície de um material. Também previne a descarbonetação em aços, que é a perda de teor de carbono da superfície, resultando em redução da dureza e da resistência à fadiga.

Obtenção de Propriedades Mecânicas Superiores

Como o material não é comprometido por reações indesejadas, suas propriedades intrínsecas podem ser totalmente realizadas e até aprimoradas.

O tratamento térmico a vácuo permite o desenvolvimento de microestruturas ótimas. Isso leva a melhorias mensuráveis na dureza, resistência à tração e resistência ao desgaste, que são críticas para aplicações de alto desempenho nas indústrias aeroespacial, médica e de ferramentas.

Preservação da Integridade Superficial

Muitos processos exigem uma peça final que não seja apenas forte, mas também limpa, brilhante e livre de defeitos superficiais. O ambiente a vácuo é essencial para isso.

Ao prevenir reações, o forno fornece componentes ultralimpos com irregularidades superficiais mínimas. Isso é particularmente vital para produtos como implantes médicos, eletrônicos de precisão e joias de alta qualidade feitas de metais preciosos, onde tanto a função quanto a estética são primordiais.

A Mecânica de Controle e Eficiência

Um forno a vácuo moderno é mais do que apenas uma caixa aquecida com uma bomba. É um sistema sofisticado projetado para precisão, repetibilidade e eficiência.

O Sistema de Vácuo

O objetivo é atingir um nível específico de vácuo, medido em unidades como Pascals (Pa). Isso é conseguido com uma série de bombas, muitas vezes incluindo bombas mecânicas, bombas Roots e bombas de difusão, que trabalham juntas para remover o ar da câmara selada.

Um forno de alto vácuo pode atingir pressões tão baixas quanto 7×10⁻³ Pa, criando efetivamente um ambiente quase perfeitamente inerte para o processamento.

Gerenciamento Térmico Avançado

Fornos modernos utilizam materiais isolantes avançados e sistemas de controle sofisticados para garantir aquecimento uniforme e minimizar a perda de energia.

Este controle térmico preciso permite ciclos de aquecimento complexos e multifásicos com precisão excepcional, garantindo que cada peça em um lote receba exatamente o mesmo tratamento. Isso também otimiza o consumo de energia, reduzindo os custos operacionais.

Resfriamento Rápido (Têmpera)

Muitos fornos a vácuo integram uma capacidade de resfriamento rápido ou têmpera. Após o ciclo de aquecimento, um gás inerte como nitrogênio ou argônio pode ser rapidamente circulado pela câmara.

Isso encurta o tempo total do ciclo de processo e permite que certas propriedades metalúrgicas sejam "travadas", aprimorando ainda mais as características finais do material.

Entendendo as Compensações

Embora potente, um forno a vácuo não é a solução universal para todas as aplicações de aquecimento. Seus benefícios vêm com considerações práticas.

Custo Inicial Mais Alto e Complexidade

Fornos a vácuo são máquinas sofisticadas com sistemas de bombeamento, vedações e controles complexos. Isso resulta em um investimento de capital inicial mais alto em comparação com fornos atmosféricos padrão. A operação e a programação também exigem treinamento mais especializado.

Tempo de Ciclo do Processo

Embora a têmpera seja rápida, a etapa inicial de bombear a câmara até o nível de vácuo necessário leva tempo. Para algumas aplicações simples e de baixa tolerância, o tempo total do ciclo pode ser maior do que em um forno convencional.

Requisitos de Manutenção

Os componentes de alto desempenho, especialmente as bombas de vácuo, vedações e sensores, exigem um cronograma de manutenção rigoroso e consistente. Um pequeno vazamento pode comprometer todo o processo, tornando a manutenção um fator crítico para uma operação confiável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é a pureza e o desempenho final do material: Um forno a vácuo é inegociável para ligas sensíveis usadas em aeroespacial, médica ou eletrônicos de ponta, onde a contaminação pode levar à falha.

- Se o seu foco principal é acabamento superficial e estética: Um forno a vácuo é a escolha ideal para aplicações como joias, cerâmicas dentárias ou componentes decorativos, pois produz peças brilhantes e limpas sem limpeza secundária.

- Se o seu foco principal é equilibrar desempenho e custo: Um forno a vácuo representa um investimento de longo prazo em qualidade. O custo inicial mais alto pode ser compensado por taxas de rejeição de peças mais baixas, propriedades de material superiores e maior eficiência energética.

Em última análise, um forno a vácuo é um investimento em controle absoluto do processo, permitindo que você alcance propriedades de material que simplesmente não são possíveis em uma atmosfera convencional.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Elimina Oxidação | Remove oxigênio e vapor d'água para prevenir defeitos superficiais e fragilidade. |

| Previne Contaminação | Cria um ambiente inerte, evitando descarbonetação e impurezas. |

| Melhora Propriedades Mecânicas | Aumenta a dureza, resistência à tração e resistência ao desgaste através de aquecimento controlado. |

| Preserva Integridade Superficial | Produz peças limpas e brilhantes, ideais para implantes médicos e eletrônicos de precisão. |

| Controle Avançado | Utiliza sistemas de vácuo e gerenciamento térmico para resultados precisos e repetíveis. |

Pronto para elevar o seu processamento de materiais com precisão e pureza? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, entregando qualidade superior para indústrias como aeroespacial, médica e de ferramentas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aumentar sua produção e eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior