Em sua essência, os métodos de transporte de material de fornos rotativos e fornos tipo vagão representam duas filosofias de processamento fundamentalmente diferentes. Um forno rotativo move o material continuamente através de um cilindro rotativo inclinado, enquanto um forno tipo vagão processa material estático em bateladas discretas carregadas em carros que entram e saem da câmara do forno.

A distinção não é meramente mecânica; é a diferença entre um processo de fluxo contínuo (rotativo) e um processo em batelada (tipo vagão). Essa escolha determina tudo, desde a eficiência energética e vazão até os tipos de materiais que você pode processar.

A Mecânica do Transporte de Material

A forma como um forno move o material através de suas zonas de aquecimento é central para seu projeto e aplicação. Os métodos usados por fornos rotativos e fornos tipo vagão não poderiam ser mais diferentes.

Fornos Tipo Vagão (Shuttle Kilns): O Processo em Batelada

Um forno tipo vagão opera em uma base batelada por batelada. Os materiais são primeiro cuidadosamente dispostos em um carro refratário, frequentemente chamado de carro de forno.

O carro inteiro é movido para dentro da câmara do forno, as portas são seladas e o ciclo programado de aquecimento e resfriamento começa. Assim que o ciclo é concluído, as portas se abrem e o carro é removido para descarregamento.

Este método trata toda a carga como uma única unidade estática durante todo o processo de queima.

Fornos Rotativos: O Fluxo Contínuo

Um forno rotativo é projetado para um fluxo contínuo e ininterrupto de material. Ele consiste em um longo casco cilíndrico revestido com material refratário, que é ligeiramente inclinado e gira lentamente.

O material é alimentado na extremidade elevada do cilindro. À medida que o forno gira, o material tomba e se mistura, movendo-se gradualmente pela inclinação em direção à extremidade de descarga devido à gravidade.

Não há portas nem carros de forno; o processo é dinâmico e projetado para funcionar por longos períodos sem parar.

Diferenças Operacionais Chave

Compreender o mecanismo de transporte revela as diferenças operacionais mais profundas entre essas duas tecnologias. A escolha é menos sobre o forno em si e mais sobre a natureza de seus objetivos de produção.

Vazão e Escala

Um forno rotativo é uma máquina de alta vazão, ideal para processos industriais em grande escala, como fabricação de cimento ou calcinação de minerais, onde vastas quantidades de um único produto são processadas 24 horas por dia, 7 dias por semana.

Um forno tipo vagão é adequado para volumes menores, cronogramas de produção variáveis ou produtos que exigem perfis de queima exclusivos. Sua natureza em batelada permite mudanças frequentes entre diferentes produtos.

Exposição ao Calor e Uniformidade

Em um forno rotativo, a ação de tombamento fornece excelente mistura, garantindo que cada partícula seja uniformemente exposta ao calor. Isso é perfeito para pós, grânulos e lamas onde se desejam mudanças químicas e físicas consistentes em todo o material a granel.

Em um forno tipo vagão, o material permanece estacionário. Isso permite um controle preciso sobre o aquecimento e resfriamento de objetos específicos, muitas vezes delicados ou grandes, como louças sanitárias, cerâmicas técnicas ou cerâmicas artísticas.

Compreendendo as Trocas (Trade-offs)

Nenhum forno é universalmente superior; eles são ferramentas especializadas projetadas para tarefas diferentes. Reconhecer suas limitações inerentes é fundamental para fazer um investimento sólido.

Eficiência Energética

Fornos rotativos são geralmente mais eficientes em termos de energia para operações em grande escala. Eles funcionam continuamente em uma temperatura estável, e a energia não é desperdiçada no aquecimento e resfriamento cíclicos da estrutura do forno ou dos pesados carros de forno usados em fornos tipo vagão.

Fornos tipo vagão inerentemente perdem mais calor a cada ciclo quando as portas são abertas e toda a massa do forno precisa ser reaquecida para a próxima batelada.

Flexibilidade do Processo

Fornos tipo vagão oferecem flexibilidade de processo inigualável. Cada batelada pode ter uma curva de queima, temperatura e duração completamente diferentes, tornando-os ideais para P&D, produção piloto ou fabricação de um portfólio diversificado de produtos.

Fornos rotativos são altamente inflexíveis. Eles são otimizados para um material e processo específicos, e mudar a configuração é uma tarefa importante, resultando em tempo de inatividade significativo.

Adequação do Material

A forma física do seu material é uma restrição crítica. Fornos rotativos se destacam com materiais que podem fluir e tombar sem serem danificados.

Fornos tipo vagão são necessários para qualquer item que precise manter sua forma, posição ou integridade, desde grandes tijolos estruturais até componentes cerâmicos intrincados.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo seu material, seu volume de produção e sua necessidade de flexibilidade.

- Se seu foco principal é a produção contínua de alto volume de um material a granel (como cimento, cal ou minérios): O forno rotativo é a única escolha lógica devido à sua vazão e eficiência térmica.

- Se seu foco principal é processar produtos diversos, objetos delicados ou tamanhos de batelada variáveis (como cerâmicas, refratários ou produtos químicos especiais): O forno tipo vagão fornece o controle e a flexibilidade essenciais para sua operação.

Em última análise, escolher o forno certo começa com uma compreensão clara se seu processo é fundamentalmente contínuo ou orientado para batelada.

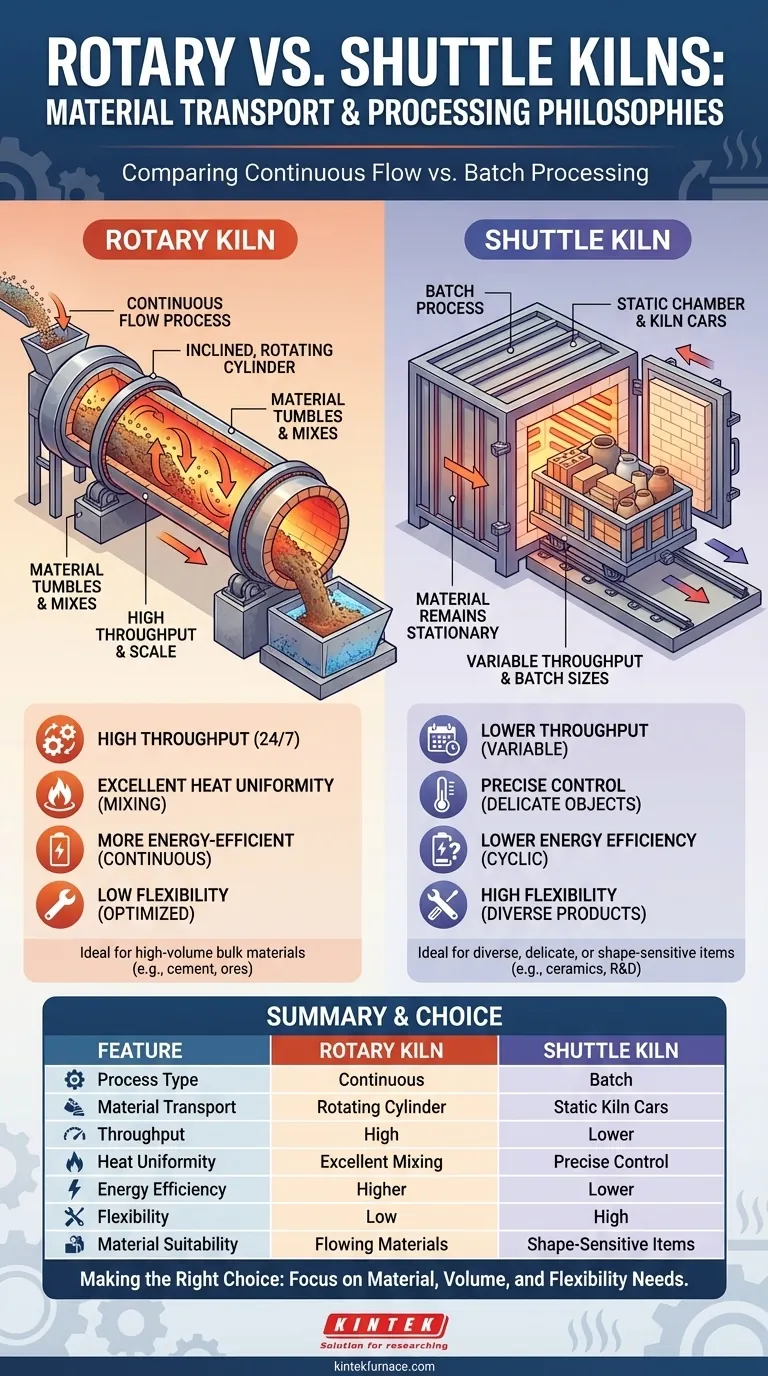

Tabela Resumo:

| Característica | Forno Rotativo | Forno Tipo Vagão (Shuttle Kiln) |

|---|---|---|

| Transporte de Material | Fluxo contínuo via cilindro rotativo | Processo em batelada com carros de forno estáticos |

| Tipo de Processo | Contínuo | Batelada |

| Vazão | Alta, para produção em grande escala | Menor, para bateladas variáveis ou pequenas |

| Uniformidade do Calor | Excelente mistura para pós/grânulos | Controle preciso para objetos delicados/grandes |

| Eficiência Energética | Maior para operações contínuas | Menor devido ao aquecimento/resfriamento cíclico |

| Flexibilidade | Baixa, otimizado para processos específicos | Alta, ideal para diversos produtos e P&D |

| Adequação do Material | Materiais fluidos (ex: minérios, lamas) | Itens sensíveis à forma (ex: cerâmicas, tijolos) |

Com dificuldades em escolher o forno certo para suas necessidades de laboratório ou produção? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para garantir desempenho ideal para materiais como cerâmicas, minérios e mais. Se você precisa de processamento contínuo com um forno rotativo ou manuseio flexível em batelada com um forno tipo vagão, podemos ajudar a aumentar sua eficiência e resultados. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como os fornos tubulares rotativos são usados na pesquisa laboratorial? Desbloqueie o processamento uniforme de pó

- Como um forno rotativo melhora a recuperação de chumbo em comparação com outros fornos? Aumente sua produtividade com uniformidade superior

- Quais são as vantagens de usar fornos tubulares rotativos para aplicações CVD? Obtenha revestimentos uniformes para pós

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- O que é um forno de sinterização de tubo rotativo? Obtenha Uniformidade Superior no Processamento de Pós

- Que tipos de processos industriais utilizam fornos rotativos? Desbloqueie o Processamento Térmico Eficiente para Seus Materiais

- Como os fornos de gaseificação e pirólise de biomassa extraem hidrogênio? Desbloqueie Energia de Alto Valor de Resíduos Orgânicos

- Materiais metálicos podem ser processados em um forno rotativo sem nitretação? Sim, com controle de atmosfera inerte.