Com certeza. É possível processar materiais metálicos em um forno rotativo sem causar nitretação, controlando a atmosfera interna do forno. Isso é alcançado substituindo o ar ambiente, que contém nitrogênio, por um gás quimicamente não reativo (inerte) para proteger o material durante o tratamento em alta temperatura.

Prevenir a nitretação indesejada não é uma limitação do próprio forno rotativo, mas uma questão de controle de processo. A solução reside na criação de um ambiente quimicamente inerte, purificando o forno com um gás como o argônio, o que exige equipamentos específicos projetados para a integridade da atmosfera.

O Princípio do Controle de Atmosfera

Para entender como prevenir a nitretação, devemos primeiro entender por que ela ocorre. A solução baseia-se na deslocação dos gases reativos que causam o problema.

Por Que Ocorre a Nitretação

Em temperaturas elevadas, muitos metais tornam-se altamente reativos. O nitrogênio, que constitui aproximadamente 78% do ar que respiramos, pode ligar-se quimicamente a esses metais, formando nitretos metálicos. Essa reação altera as propriedades químicas e físicas pretendidas do material, o que é frequentemente um resultado indesejável.

O Papel de um Gás Inerte

Um gás inerte, como o argônio, é quimicamente não reativo na maioria das condições. Ao alimentá-lo continuamente no forno, ele desloca o ar ambiente — incluindo tanto nitrogênio quanto oxigênio. Isso envolve o material metálico em um ambiente estável, prevenindo reações químicas indesejadas como nitretação e oxidação durante o ciclo de aquecimento.

Criando o Ambiente Inerte

O processo envolve a purga do forno selado com o gás inerte antes do início do aquecimento para remover todo o ar. Essa atmosfera controlada é então mantida a uma leve pressão positiva durante todo o processo de aquecimento e resfriamento para garantir que nenhum ar externo possa vazar de volta para o sistema.

Requisitos Chave de Equipamento

Alcançar uma atmosfera estável e inerte não é possível em um forno padrão não selado. Isso requer características de design específicas projetadas para esse propósito.

Vedação de Forno de Alta Integridade

Esta é a característica mais crítica. Um forno rotativo projetado para controle de atmosfera deve ter estruturas de vedação especializadas tanto na entrada quanto na saída do material. Essas vedações impedem que o gás inerte caro escape e, mais importante, impedem que o ar ambiente contamine a atmosfera interna.

Sistemas de Gerenciamento de Gás

O forno deve ser equipado com portas de entrada de gás dedicadas para introduzir o argônio e saídas de ventilação para liberar com segurança o ar deslocado durante a purga inicial. Um sistema preciso de controle de fluxo de gás é essencial para manter a pressão e a taxa de fluxo corretas durante todo o processo.

Monitoramento de Atmosfera

Para aplicações sensíveis, os sistemas podem incluir sensores (por exemplo, um analisador de oxigênio) na saída de gás. Esses sensores fornecem dados em tempo real sobre a pureza da atmosfera interna, verificando se gases reativos como oxigênio e nitrogênio foram removidos com sucesso e mantidos abaixo de um limite crítico.

Compreendendo as Desvantagens

Embora eficaz, operar com uma atmosfera inerte controlada envolve considerações práticas e econômicas.

Custo do Gás Inerte

Gases inertes como o argônio representam uma despesa operacional significativa. O custo está diretamente relacionado ao volume do forno, à vazão de gás necessária para manter a pureza e ao tempo total de processamento.

Complexidade e Manutenção do Equipamento

Fornos rotativos com sistemas de vedação de alta integridade são mais complexos e têm um custo inicial mais elevado. As próprias vedações são componentes de desgaste que exigem inspeção e manutenção regulares para garantir que permaneçam eficazes e previnam vazamentos de gás dispendiosos.

Validação do Processo

Garantir a ausência completa de nitretação requer uma validação cuidadosa do processo. Você deve confirmar que sua vazão de gás e tempos de purga são suficientes para criar e manter o nível de pureza atmosférica exigido para seu material e perfil de temperatura específicos.

Como Aplicar Isso ao Seu Processo

Seu objetivo específico determinará o nível necessário de controle e investimento.

- Se seu foco principal for o processamento de metais altamente sensíveis ou de alto valor: Você deve usar um gás inerte de alta pureza e um forno rotativo especificamente projetado com sistemas de vedação verificados e de baixa taxa de vazamento.

- Se seu foco principal for garantir a repetibilidade do processo: Invista em um sistema com monitoramento de atmosfera integrado para garantir que o ambiente interno seja idêntico para cada lote.

- Se você estiver avaliando equipamentos para compra: Priorize fabricantes de fornos que possam fornecer documentação sobre o design da vedação, taxas de vazamento esperadas e a sofisticação de seus sistemas de gerenciamento de gás.

Em última análise, o sucesso do processamento térmico sem nitretação em um forno rotativo depende da sua capacidade de estabelecer e manter uma atmosfera pura e inerte durante todo o ciclo.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Método | Usar gás inerte (ex: argônio) para deslocar o ar e prevenir a nitretação. |

| Equipamento Necessário | Vedações de alta integridade, sistemas de gerenciamento de gás, monitoramento de atmosfera. |

| Benefícios | Evita reações químicas indesejadas, mantém as propriedades do material. |

| Considerações | Custo mais alto para gás e equipamento, exige manutenção e validação. |

Precisa de uma solução confiável para o processamento de metais sem nitretação? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo fornos rotativos com controle de atmosfera superior. Aproveitando pesquisa e desenvolvimento excepcionais e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Nossa linha de produtos inclui fornos mufla, de tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, garantindo gerenciamento preciso de temperatura e gás para resultados ótimos. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência do seu laboratório e alcançar resultados consistentes e de alta qualidade!

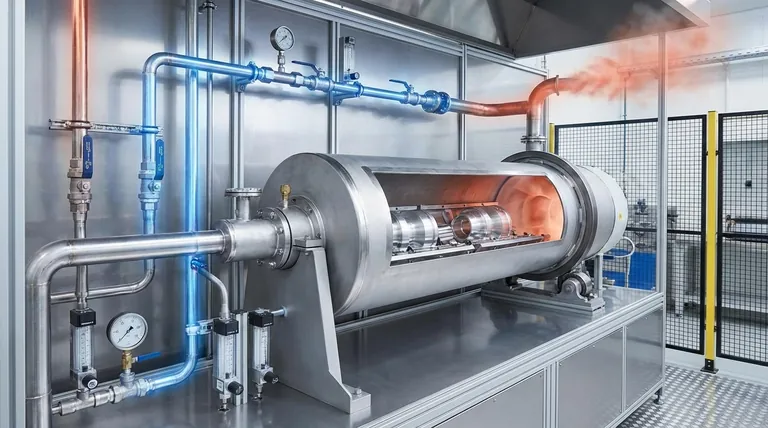

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho