Em resumo, um forno rotativo melhora a recuperação de chumbo usando a rotação para garantir que os materiais sejam aquecidos uniformemente e misturados completamente. Este processo dinâmico permite que uma porcentagem significativamente maior de chumbo seja extraída de matérias-primas como pasta de bateria e sucata, em comparação com fornos de alto-forno estáticos ou fornos fixos, aumentando diretamente a eficiência operacional e o rendimento.

A vantagem fundamental de um forno rotativo não é apenas o seu calor, mas o seu movimento. Ao tombar continuamente o material, ele resolve os problemas crônicos de aquecimento desigual e má mistura de reagentes que limitam o desempenho dos fornos tradicionais e estacionários.

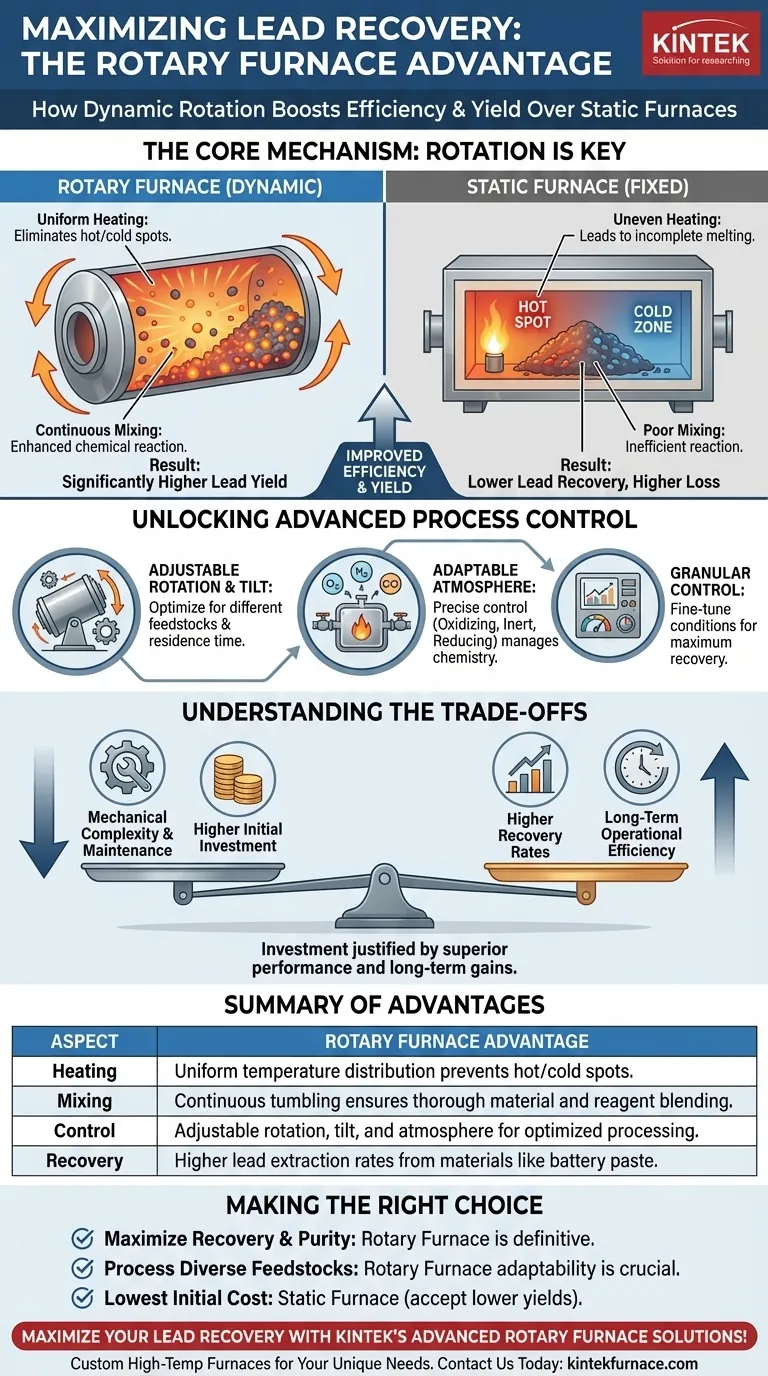

O Mecanismo Central: Por que a Rotação é uma Mudança de Jogo

Para entender por que os fornos rotativos se destacam, devemos olhar além de simplesmente derreter o material. A recuperação eficaz do chumbo é um processo complexo de transferência de calor e reação química, ambos dramaticamente melhorados pelo design rotativo do forno.

Alcançando Uniformidade de Temperatura Superior

Em um forno fixo ou de alto-forno tradicional, o calor é aplicado a partir de uma fonte estacionária. Isso geralmente cria pontos quentes perto da chama e pontos frios em áreas densas e não expostas da carga de material.

O chumbo retido nessas zonas mais frias pode não derreter ou reagir adequadamente, resultando em sua perda para a escória. Um forno rotativo elimina isso, tombando constantemente a carga, garantindo que cada partícula seja regularmente exposta à fonte de calor. Este aquecimento uniforme é crítico para o processamento completo.

Aprimorando a Mistura e Reação de Materiais

A recuperação do chumbo depende de reações químicas, muitas vezes usando fundentes e agentes redutores para separar o chumbo de óxidos e outras impurezas. A ação de tombamento de um forno rotativo atua como um misturador mecânico altamente eficiente.

Essa mistura contínua garante que os fundentes e outros reagentes sejam intimamente combinados com os materiais que contêm chumbo. O resultado é uma reação química mais rápida e completa, o que se traduz diretamente em uma porcentagem maior de chumbo metálico recuperado.

Desbloqueando o Controle Avançado do Processo

Os fornos rotativos modernos oferecem aos operadores um nível de controle que simplesmente não é possível com designs mais antigos e estáticos. Este controle granular permite a otimização do processo, o que aumenta ainda mais as taxas de recuperação.

Precisão Através de Rotação e Inclinação Ajustáveis

Os operadores podem ajustar finamente a velocidade de rotação e o ângulo de inclinação do forno. Uma rotação mais rápida pode aumentar a mistura para certos materiais, enquanto um ângulo de inclinação específico pode controlar quanto tempo o material permanece no forno.

Essa adaptabilidade permite que o processo seja otimizado para diferentes tipos de matéria-prima, desde pasta fina de bateria até peças maiores de sucata metálica, garantindo condições ideais para cada um.

Controle de Atmosfera Adaptável

A natureza fechada de um forno rotativo permite um controle preciso sobre a atmosfera interna. Os operadores podem manter uma atmosfera oxidante, inerte ou redutora conforme necessário.

Isso é vital para gerenciar a química complexa da fundição. Por exemplo, uma atmosfera redutora pode ser usada para converter óxido de chumbo de volta para chumbo metálico, evitando sua perda e maximizando o rendimento final.

Compreendendo as Desvantagens

Embora altamente eficiente, o design do forno rotativo não está isento de considerações. A objetividade exige o reconhecimento de suas características operacionais específicas.

Complexidade Mecânica e Manutenção

As vedações rotativas, o sistema de acionamento e o mecanismo de inclinação introduzem complexidade mecânica. Esses componentes exigem um cronograma de manutenção mais rigoroso em comparação com a construção mais simples de um forno estático para garantir a confiabilidade e evitar vazamentos.

Maior Investimento Inicial

A engenharia sofisticada, o motor e os sistemas de vedação de um forno rotativo geralmente resultam em um custo de capital inicial mais alto em comparação com um forno fixo básico. Este investimento é justificado pelas maiores taxas de recuperação e pela eficiência operacional a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo deve ser baseada em suas prioridades operacionais específicas e matéria-prima.

- Se o seu foco principal é maximizar a recuperação de chumbo e alcançar alta pureza: O forno rotativo é a escolha definitiva devido ao seu controle de processo incomparável e aquecimento uniforme.

- Se o seu foco principal é processar matérias-primas diversas ou inconsistentes: A adaptabilidade da velocidade de rotação, inclinação e atmosfera de um forno rotativo oferece uma vantagem crucial sobre sistemas menos flexíveis.

- Se o seu foco principal é o menor custo de capital inicial possível: Um forno fixo tradicional pode ser uma opção, mas você deve aceitar a desvantagem de menores rendimentos e menor eficiência do processo.

Em última análise, o design do forno rotativo resolve diretamente as principais ineficiências da fundição estática, tornando-o a tecnologia superior para operações modernas de recuperação de chumbo de alto rendimento.

Tabela Resumo:

| Aspecto | Vantagem do Forno Rotativo |

|---|---|

| Aquecimento | Distribuição uniforme de temperatura evita pontos quentes/frios |

| Mistura | O tombamento contínuo garante a mistura completa do material e do reagente |

| Controle | Rotação, inclinação e atmosfera ajustáveis para processamento otimizado |

| Recuperação | Maiores taxas de extração de chumbo de materiais como pasta de bateria |

Maximize sua eficiência na recuperação de chumbo com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando o rendimento e o desempenho operacional. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas