Para aplicações CVD que envolvem pós ou partículas, a principal vantagem de um forno tubular rotativo é a sua capacidade de fornecer revestimentos e propriedades de material excepcionalmente uniformes. A rotação contínua garante que cada superfície do material seja consistentemente exposta tanto ao calor quanto aos gases precursores, um nível de homogeneidade que é quase impossível de alcançar com materiais soltos em um forno estacionário.

O benefício central de um forno tubular rotativo é que ele transforma um processo de batelada estático em um processo dinâmico e contínuo. Isso resolve o desafio crítico de tratar pós e grânulos de forma uniforme, levando a materiais de maior qualidade, eficiência aprimorada e melhor escalabilidade do laboratório à produção industrial.

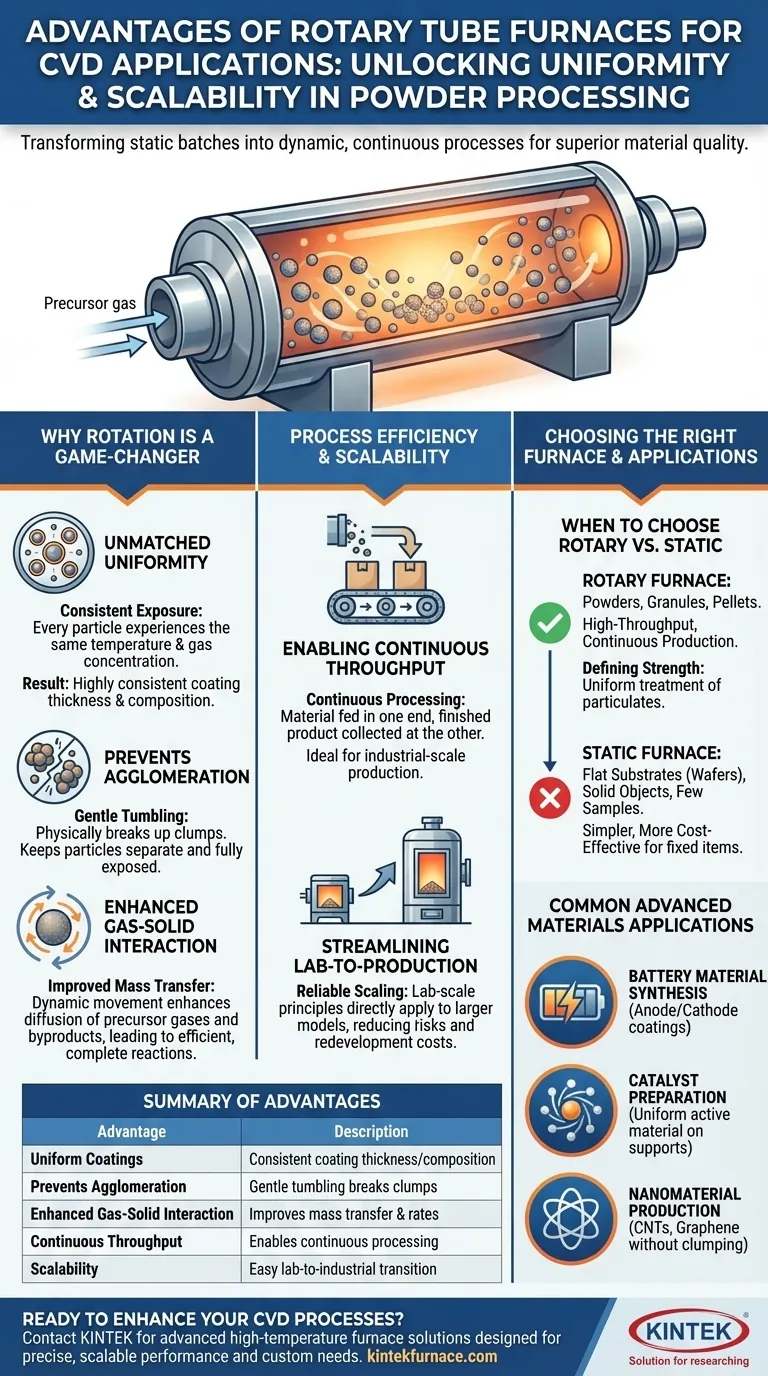

Por que a rotação é uma virada de jogo para CVD

Na Deposição Química de Vapor (CVD), o objetivo é depositar um filme fino e uniforme de uma fase gasosa em um substrato. Quando esse substrato é um pó, um forno estático apresenta um problema fundamental: o gás não consegue alcançar as partículas no meio e no fundo da pilha. Um forno rotativo resolve diretamente isso.

Uniformidade de revestimento e térmica inigualável

Em um tubo estático, a camada superior do pó é processada de forma diferente da camada inferior. Um forno rotativo tomba suavemente o material, garantindo que cada partícula seja ciclicamente trazida à superfície.

Esta mistura constante garante que todas as partículas experimentem o mesmo perfil de temperatura e a mesma concentração de gás precursor, resultando em espessura de revestimento e composição de material altamente consistentes.

Prevenção da aglomeração de partículas

Pós finos têm uma tendência natural a aglomerar-se (aglomerar) quando aquecidos. Este aglomerado protege as superfícies internas do processo CVD, levando a reações incompletas e produtos não uniformes.

A ação de tombamento mecânico suave de um forno rotativo quebra fisicamente esses aglomerados à medida que se formam, mantendo as partículas separadas e totalmente expostas.

Interação gás-sólido aprimorada

O movimento dinâmico do material do substrato melhora a transferência de massa. À medida que o leito de pó tomba, ele aumenta a difusão dos gases precursores para as superfícies das partículas e a difusão dos subprodutos da reação para longe delas.

Isso leva a uma reação química mais eficiente e completa, o que pode aumentar as taxas de deposição e melhorar a qualidade geral do material final.

Eficiência e Escalabilidade do Processo

Além da qualidade do material, os fornos rotativos oferecem vantagens operacionais significativas, especialmente ao ir além de experimentos de pequena escala em laboratório.

Permitindo o rendimento contínuo

Ao contrário dos fornos estáticos que operam em uma base fixa de batelada por batelada, muitos fornos rotativos são projetados para processamento contínuo ou semicontínuo de materiais.

A matéria-prima pode ser alimentada em uma extremidade do tubo rotativo e o produto acabado coletado na outra, aumentando drasticamente o rendimento e tornando-o adequado para produção em escala industrial.

Otimização da escalada do laboratório para a produção

Os princípios de um forno rotativo em escala de laboratório são diretamente aplicáveis a modelos industriais maiores. Isso torna o processo muito mais fácil de escalar.

O desenvolvimento de um processo em um pequeno forno rotativo fornece um modelo confiável para a produção, reduzindo os riscos e os custos de redesenvolvimento associados à expansão.

Compreendendo as desvantagens: Fornos Rotativos vs. Estáticos

Um forno rotativo é uma ferramenta especializada, não uma solução universal. A escolha do forno certo depende inteiramente da natureza do seu substrato e dos seus objetivos de processamento.

Quando escolher um forno rotativo

Um forno rotativo é a escolha óbvia quando o seu substrato é um pó, grânulo ou pellet. Sua capacidade de garantir o tratamento uniforme de matéria particulada é sua força definidora.

É também a opção superior se o seu objetivo é alta produtividade ou produção contínua, pois seu design inherentemente suporta este fluxo de trabalho.

Quando um forno estático é superior

Para o processamento de substratos planos (como wafers de silício), objetos sólidos ou um pequeno número de amostras fixas, um forno tubular estático padrão é mais prático, mais simples e mais econômico.

Nesses casos, a complexidade e o movimento de um sistema rotativo não oferecem nenhum benefício e apenas complicariam a configuração desnecessariamente.

Características principais do design

Independentemente do tipo, um forno de alta qualidade para CVD proporcionará controle preciso da atmosfera para o manuseio de gases inertes ou reativos. Os designs modernos também apresentam isolamento cerâmico robusto e caixas de parede dupla para garantir eficiência energética e baixas temperaturas superficiais externas para a segurança do operador.

Aplicações comuns em materiais avançados

As vantagens únicas dos fornos tubulares rotativos os tornam essenciais para a produção de uma variedade de materiais de alto desempenho onde a uniformidade é crítica.

Síntese de materiais para baterias

Fornos rotativos são amplamente utilizados para sintetizar e revestir materiais de ânodo e cátodo (como alumina ou grafite). O processo garante que cada partícula tenha a composição e o revestimento desejados, o que é vital para o desempenho e a vida útil da bateria.

Preparação de catalisadores

Ao criar catalisadores, uma fina camada de um material ativo é frequentemente revestida sobre um suporte de pó de alta área superficial. Um forno rotativo garante que este revestimento seja aplicado uniformemente, maximizando o número de sítios ativos e a eficácia geral do catalisador.

Produção de nanomateriais

Na síntese de nanomateriais como nanotubos de carbono (CNTs) ou grafeno, os fornos rotativos ajudam a produzir um produto mais uniforme, evitando que as nanopartículas se aglomerem durante sua fase de crescimento em alta temperatura.

Fazendo a escolha certa para sua aplicação

A seleção da tecnologia de forno correta é uma decisão crítica que impacta diretamente a qualidade dos seus resultados e a eficiência do seu fluxo de trabalho.

- Se o seu foco principal é o processamento de pós, grânulos ou pellets: Um forno rotativo é a escolha ideal para garantir uniformidade e prevenir aglomeração.

- Se o seu foco principal é revestir substratos planos ou objetos únicos e sólidos: Um forno tubular estático padrão é mais prático e econômico.

- Se o seu foco principal é escalar um processo baseado em pó do laboratório para a produção: A capacidade de processamento contínuo de um forno rotativo o torna um investimento superior a longo prazo.

Ao combinar a principal força do forno — o manuseio dinâmico de materiais — com o seu substrato específico, você pode alcançar seus objetivos de processamento de materiais de forma confiável.

Tabela resumo:

| Vantagem | Descrição |

|---|---|

| Revestimentos Uniformes | Garante espessura de revestimento e composição de material consistentes para todas as partículas através de rotação contínua. |

| Previne Aglomeração | O tombamento suave quebra aglomerados, mantendo as partículas separadas e totalmente expostas durante o CVD. |

| Interação Gás-Sólido Aprimorada | Melhora a transferência de massa para reações eficientes e maiores taxas de deposição. |

| Produção Contínua | Permite processamento semicontínuo ou contínuo, ideal para escalar do laboratório à produção. |

| Escalabilidade | Transição fácil de modelos de laboratório para industriais, reduzindo custos de redesenvolvimento. |

Pronto para aprimorar seus processos CVD com resultados uniformes e de alta qualidade? Aproveitando a excepcional P&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos fornos tubulares rotativos são projetados para oferecer desempenho preciso e escalável para aplicações com pó e partículas, apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa linha de produtos, incluindo Fornos Rotativos, Muflas, Tubulares, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, pode otimizar seu fluxo de trabalho e impulsionar a inovação em materiais de bateria, catalisadores e nanomateriais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado