Em sua essência, um forno mufla é definido por seu princípio de design: a amostra é colocada dentro de uma câmara isolada (a "mufla") que é aquecida externamente. Isso separa o material dos elementos de aquecimento e de quaisquer contaminantes da combustão. Em contraste, outros fornos podem aquecer o material diretamente ou controlar a atmosfera de uma forma mais especializada, como a criação de vácuo.

A decisão crítica entre um forno mufla e suas alternativas não é sobre qual é "melhor", mas sobre o que você precisa proteger sua amostra — a própria fonte de aquecimento ou a atmosfera que a rodeia.

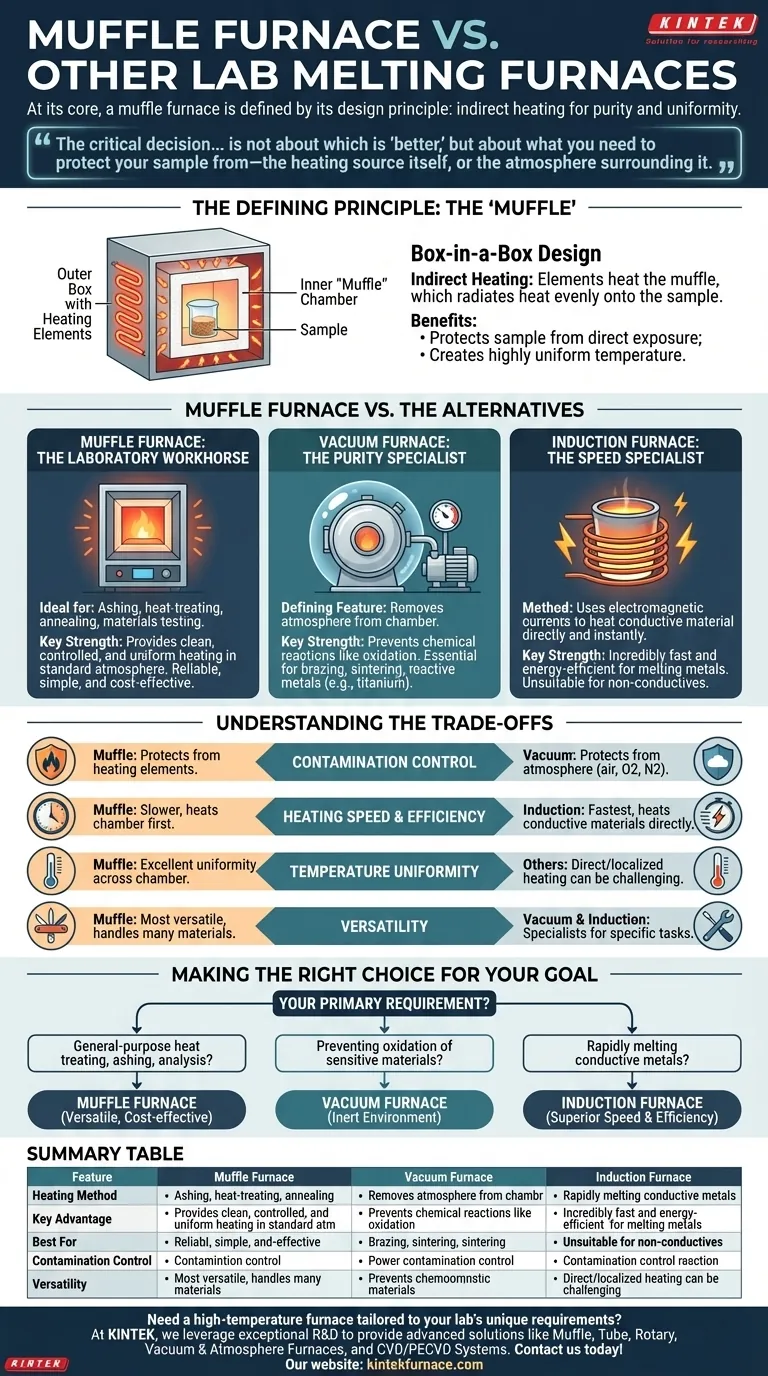

O Princípio Definidor: A "Mufla"

Um forno mufla é essencialmente uma "caixa dentro de uma caixa". A caixa externa contém os elementos de aquecimento (bobinas ou hastes), e a caixa interna, ou mufla, contém a amostra.

Aquecimento Indireto para Pureza e Uniformidade

Os elementos de aquecimento aquecem a mufla, que então irradia calor uniformemente para a amostra. Essa abordagem indireta é a característica principal do forno.

Este design oferece dois benefícios primários: protege a amostra da exposição direta aos elementos de aquecimento e cria um ambiente de temperatura altamente uniforme, o que é crucial para processos repetíveis.

Forno Mufla vs. As Alternativas

Escolher o forno certo requer a compreensão do ambiente específico que cada um cria. Um forno mufla é um generalista versátil, mas tarefas especializadas geralmente exigem ferramentas especializadas.

Forno Mufla: O Cavalo de Batalha do Laboratório

Os fornos mufla são ideais para uma ampla gama de aplicações, como calcinação, tratamento térmico, recozimento e testes de materiais.

Sua força reside em fornecer um ambiente de aquecimento limpo, controlado e uniforme em uma atmosfera padrão. Eles são confiáveis, relativamente simples e econômicos para a maioria dos trabalhos de laboratório de alta temperatura comuns.

Forno a Vácuo: O Especialista em Pureza

A característica definidora de um forno a vácuo é sua capacidade de remover a atmosfera da câmara de aquecimento.

Isso não se trata apenas de limpeza; trata-se de prevenir reações químicas. Processos como brasagem, sinterização ou tratamento térmico de metais reativos (por exemplo, titânio) falhariam devido à oxidação em uma atmosfera padrão. Um forno a vácuo elimina esse risco completamente.

Forno de Indução: O Especialista em Velocidade

Um forno de indução não usa elementos de aquecimento convencionais. Em vez disso, ele usa poderosas correntes eletromagnéticas para aquecer um material condutor direta e instantaneamente de dentro.

Este método é incrivelmente rápido e eficiente em termos energéticos para fundir metais e outros materiais condutores. No entanto, é altamente especializado e inadequado para amostras não condutoras (como cerâmicas) ou processos que exigem rampas de temperatura lentas e uniformes, como o recozimento.

Compreendendo as Desvantagens

Nenhum forno se destaca em todas as categorias. A escolha ideal sempre envolve equilibrar desempenho, custo e as demandas específicas de sua aplicação.

Controle de Contaminação

Esta é a desvantagem mais crítica. Um forno mufla protege a amostra da contaminação pelos elementos de aquecimento. Um forno a vácuo protege a amostra da contaminação pela atmosfera (ar, oxigênio, nitrogênio).

Velocidade e Eficiência de Aquecimento

Os fornos de indução são os mais rápidos e eficientes para sua tarefa específica de aquecimento de materiais condutores. Os fornos mufla são inerentemente mais lentos, pois devem primeiro aquecer toda a câmara isolada antes que a amostra atinja a temperatura.

Uniformidade de Temperatura

Os fornos mufla se destacam em fornecer excelente uniformidade de temperatura em toda a câmara, o que é crítico para o processamento consistente de materiais. O aquecimento direto e, por vezes, localizado de outros tipos de forno pode tornar a uniformidade mais difícil de alcançar.

Versatilidade

O forno mufla é a opção mais versátil, capaz de lidar com muitos materiais e processos diferentes. Os fornos a vácuo e de indução são especialistas, projetados para realizar uma gama restrita de tarefas com desempenho excepcional.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo requisito principal do seu processo.

- Se o seu foco principal é tratamento térmico de uso geral, calcinação ou análise de materiais: O forno mufla é a escolha mais versátil e econômica.

- Se o seu foco principal é prevenir a oxidação de materiais sensíveis: Um forno a vácuo é a única ferramenta que pode fornecer o ambiente inerte necessário.

- Se o seu foco principal é a fusão rápida de metais condutores com máxima eficiência energética: Um forno de indução é o instrumento superior e especializado para a tarefa.

Ao combinar a capacidade principal do forno com o seu objetivo científico ou industrial específico, você garante um resultado preciso, repetível e bem-sucedido.

Tabela Resumo:

| Característica | Forno Mufla | Forno a Vácuo | Forno de Indução |

|---|---|---|---|

| Método de Aquecimento | Indireto via mufla | Direto a vácuo | Direto via indução eletromagnética |

| Principal Vantagem | Aquecimento uniforme, pureza da amostra em relação aos elementos | Previne oxidação, ideal para materiais reativos | Rápido, eficiente em energia para materiais condutores |

| Melhor Para | Calcinação, recozimento, tratamento térmico geral | Brasagem, sinterização, metais sensíveis | Fusão rápida de metais |

| Controle de Contaminação | Protege dos elementos de aquecimento | Protege da atmosfera | Limitado, depende da condutividade do material |

| Versatilidade | Alta, lida com vários materiais e processos | Baixa, especializado para ambientes inertes | Baixa, apenas para amostras condutoras |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais, seja para tratamento térmico geral, prevenção de oxidação ou fusão rápida. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica