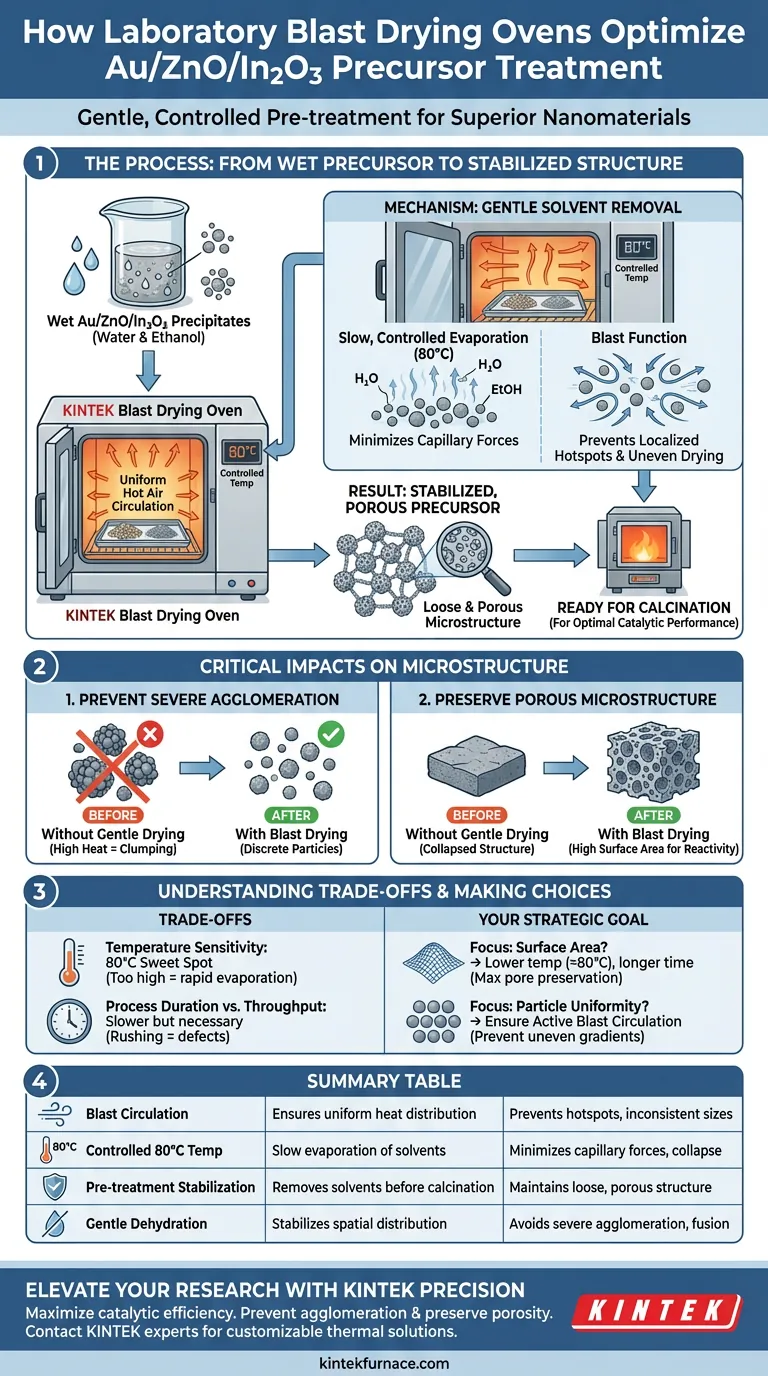

O forno de secagem rápida de laboratório facilita o tratamento de precipitados precursores de Au/ZnO/In2O3 utilizando a circulação uniforme de ar quente para remover suavemente a umidade adsorvida e o etanol em temperaturas controladas e moderadas, tipicamente em torno de 80 °C. Este ambiente térmico específico serve como uma etapa vital de pré-tratamento, estabilizando os delicados nano-precursores antes de serem submetidos à calcinação em alta temperatura.

A função principal deste processo é evitar a aglomeração severa de partículas que ocorre durante a evaporação rápida de líquidos. Ao remover os solventes lentamente, o forno garante que o material mantenha a microestrutura solta e porosa necessária para um desempenho catalítico ideal.

A Mecânica da Estabilização do Pré-tratamento

Remoção Uniforme de Solventes

O papel principal do forno de secagem rápida é eliminar os solventes residuais — especificamente água e etanol — remanescentes das fases de síntese e lavagem.

Ao contrário da secagem estática, a função "blast" garante que o ar quente circule continuamente ao redor da amostra. Isso evita pontos de superaquecimento localizados e garante que a umidade seja removida uniformemente de todo o lote de precipitados.

Prevenção do Colapso Capilar

Quando os solventes evaporam muito rapidamente, forças capilares significativas são geradas entre as nanopartículas.

Se o material for submetido imediatamente a calor elevado, essas forças atraem as partículas umas às outras com força. O forno de secagem rápida mitiga isso permitindo uma evaporação lenta e controlada, minimizando efetivamente o estresse físico imposto à estrutura precursora.

Impacto na Microestrutura do Material

Evitando Aglomeração Severa

O risco mais crítico durante a preparação de Au/ZnO/In2O3 é o aglomerado de nanopartículas.

Referências primárias indicam que, sem esta etapa de secagem suave a 80 °C, a calcinação subsequente em alta temperatura causaria "aglomeração severa". O forno de secagem garante que as partículas permaneçam discretas em vez de se fundirem em massas grandes e densas.

Preservação da Porosidade

O objetivo final deste tratamento é manter uma "microestrutura solta e porosa".

Ao estabilizar a distribuição espacial dos precursores metálicos precocemente, o forno evita a migração de componentes. Isso garante que, quando o material for finalmente calcinado, a estrutura resultante retenha a alta área superficial necessária para uma reatividade química eficaz.

Compreendendo as Compensações

Sensibilidade à Temperatura

Embora o forno de secagem rápida seja eficaz, selecionar a temperatura correta é fundamental.

Definir a temperatura muito alta (por exemplo, aproximando-se das temperaturas de calcinação prematuramente) pode desencadear uma evaporação rápida, anulando o propósito da etapa. Para precursores de Au/ZnO/In2O3, 80 °C é o ponto ideal estabelecido para equilibrar a velocidade de secagem com a proteção estrutural.

Duração do Processo vs. Vazão

Este processo de secagem suave é inerentemente mais lento do que os métodos de alta temperatura.

Requer um período prolongado para remover completamente os solventes dos poros do suporte. A pressa nesta etapa, aumentando o calor ou encurtando o tempo, pode levar à umidade retida, o que pode causar defeitos estruturais ou "estouros" durante a calcinação final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu tratamento precursor, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal é a área superficial: Priorize uma configuração de temperatura mais baixa (aprox. 80 °C) e uma duração mais longa para maximizar a preservação dos poros e minimizar a aglomeração.

- Se o seu foco principal é a uniformidade das partículas: Certifique-se de que o recurso de circulação de ar esteja ativo para evitar gradientes de secagem irregulares que levam a tamanhos de partícula inconsistentes.

Esta etapa de secagem não é apenas sobre remover água; é a base arquitetônica que define a porosidade final e a eficiência do seu nanomaterial.

Tabela Resumo:

| Característica | Função no Tratamento de Au/ZnO/In2O3 | Impacto no Material Final |

|---|---|---|

| Circulação de Ar | Garante distribuição uniforme de calor | Evita pontos de superaquecimento localizados e tamanhos de partícula inconsistentes |

| Temperatura Controlada de 80°C | Evaporação lenta de água/etanol | Minimiza forças capilares e previne o colapso estrutural |

| Estabilização do Pré-tratamento | Remove solventes antes da calcinação | Mantém uma microestrutura solta e porosa e alta área superficial |

| Desidratação Suave | Estabiliza a distribuição espacial | Evita aglomeração severa e fusão de nanopartículas |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Maximize a eficiência catalítica de seus nanomateriais garantindo condições perfeitas de pré-tratamento. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de secagem rápida de laboratório de alto desempenho, sistemas Muffle, Tube, Rotary e a Vácuo — todos totalmente personalizáveis para atender aos requisitos rigorosos de temperatura e uniformidade de sua pesquisa exclusiva.

Pronto para prevenir a aglomeração de nanopartículas e preservar a porosidade do seu material?

Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar sua solução térmica ideal.

Guia Visual

Referências

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que são necessários cadinhos de alumina com tampa para a sinterização de LLZO? Garanta alta condutividade iônica e pureza de fase

- Por que barcos de alumina longos são selecionados como recipientes de amostra para experimentos de refino de zona? Otimizar a Purificação de Materiais

- É possível adaptar fornos de laboratório de alta temperatura? Engenharia Personalizada para Necessidades de Pesquisa Únicas

- Qual é o papel de um forno de laboratório no pré-tratamento de caroços de tâmara? Aumentar a eficiência da torrefação e moagem

- Qual é o papel crítico do filtro de vácuo em um sistema de destilação a vácuo de magnésio residual? A Proteção Essencial para Sua Bomba de Vácuo

- Por que um desgasificador a vácuo de laboratório é necessário para o biochar? Garanta uma caracterização estrutural BET precisa

- Como um pirômetro infravermelho facilita o controle preciso das temperaturas durante a recuperação de metais assistida por micro-ondas?

- Como um dispositivo de selagem a vácuo protege o ambiente experimental? Garanta a pureza em testes de compressão de alta temperatura