Barcos de alumina longos são selecionados principalmente por sua capacidade de manter controles físicos rigorosos enquanto resistem à degradação química. Eles fornecem proteção específica contra corrosão por cloreto e utilizam uma alta relação de aspecto para criar os gradientes de temperatura distintos necessários para separar fisicamente as zonas de fusão e solidificação.

O refino de zona depende do gerenciamento térmico preciso para mover impurezas. Barcos de alumina longos fornecem a geometria necessária para corresponder à modelagem unidimensional, garantindo a varredura eficaz de solutos, mantendo a integridade estrutural contra elementos corrosivos.

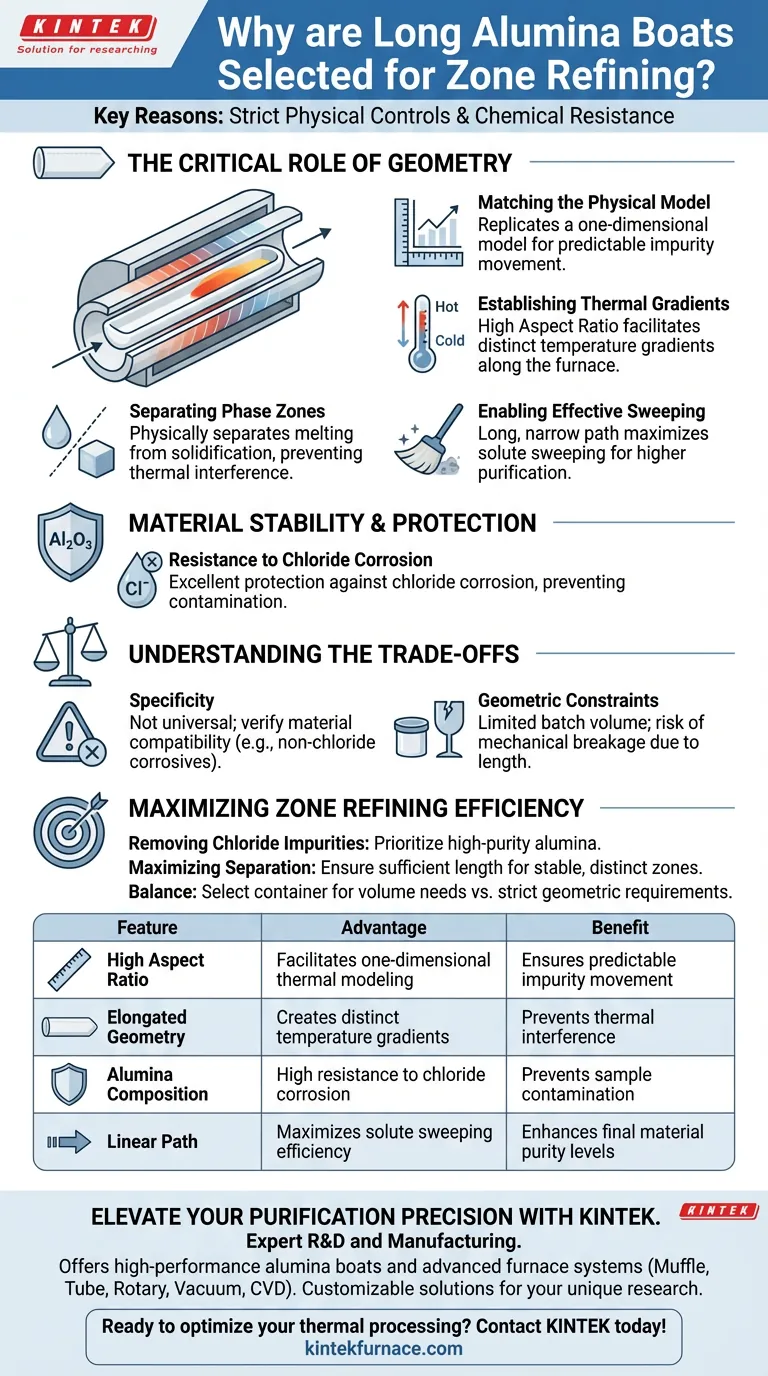

O Papel Crítico da Geometria

Correspondendo ao Modelo Físico

O sucesso do refino de zona muitas vezes depende da replicação de um modelo unidimensional em um ambiente do mundo real.

Barcos longos fornecem a geometria física linear necessária para aproximar este modelo teórico. Esse alinhamento garante que as previsões matemáticas do movimento de impurezas correspondam aos resultados experimentais.

Estabelecendo Gradientes Térmicos

Uma alta relação de aspecto (comprimento versus largura) é a característica geométrica mais crítica desses recipientes.

Essa forma alongada facilita a formação de gradientes de temperatura distintos ao longo do forno tubular. Ela permite manter uma diferença acentuada de temperatura em relação à distância, o que é essencial para o controle do processo.

Separando Zonas de Fase

Para que o refino de zona funcione, a zona de fusão deve ser fisicamente distinta da zona de solidificação.

O comprimento do barco de alumina separa fisicamente essas regiões. Essa separação garante que a zona fundida possa viajar limpa através do material sólido sem interferência térmica da fase oposta.

Permitindo Varredura Eficaz

O objetivo final dessa geometria é o enriquecimento de solutos.

Ao forçar o material através de um caminho longo e estreito, o processo efetivamente "varre" as impurezas de uma extremidade da amostra para a outra. O caminho alongado maximiza a exposição do material à zona em movimento, aumentando a eficiência de purificação.

Estabilidade e Proteção do Material

Resistência à Corrosão por Cloreto

A pureza do material é irrelevante se o próprio recipiente reagir com a amostra.

Barcos de alumina são especificamente escolhidos por sua excelente proteção contra corrosão por cloreto. Essa inércia química impede que o recipiente introduza novos contaminantes ou se degrade durante o ciclo de alta temperatura do experimento.

Entendendo os Compromissos

Especificidade da Resistência à Corrosão

Embora a alumina seja excelente para cloretos, não é uma solução universal para todos os ambientes corrosivos.

Você deve verificar se sua amostra específica não reage com o óxido de alumínio. Confiar na alumina para ambientes corrosivos não cloretos sem verificação pode levar à falha do recipiente ou contaminação da amostra.

Restrições Geométricas

A alta relação de aspecto que auxilia na purificação também cria limitações físicas.

Barcos longos e estreitos limitam o volume total de material que você pode processar em um único lote em comparação com recipientes mais largos. Além disso, o comprimento estendido aumenta o risco de quebra mecânica se o barco for manuseado incorretamente durante o carregamento ou descarregamento.

Maximizando a Eficiência do Refino de Zona

Para garantir que você está obtendo o máximo de sua configuração experimental, considere seu objetivo principal:

- Se seu foco principal é remover impurezas à base de cloreto: Priorize barcos de alumina de alta pureza para evitar a degradação do recipiente recontaminando sua amostra.

- Se seu foco principal é maximizar a eficiência de separação: Certifique-se de que seu barco seja longo o suficiente para permitir uma zona fundida estável e distinta que não se sobreponha à frente de solidificação.

Selecione o recipiente que equilibra suas necessidades de volume com os requisitos geométricos rigorosos do gradiente térmico.

Tabela Resumo:

| Característica | Vantagem no Refino de Zona | Benefício para o Experimento |

|---|---|---|

| Alta Relação de Aspecto | Facilita a modelagem térmica unidimensional | Garante o movimento previsível de impurezas |

| Geometria Alongada | Cria gradientes de temperatura distintos | Previne interferência térmica entre fusão e solidificação |

| Composição de Alumina | Alta resistência à corrosão por cloreto | Previne contaminação da amostra e degradação do recipiente |

| Caminho Linear | Maximiza a eficiência de varredura de solutos | Melhora os níveis de pureza do material final |

Eleve sua Precisão de Purificação com a KINTEK

Alcançar ultra-alta pureza no refino de zona requer o equilíbrio perfeito entre geometria e estabilidade do material. Apoiada por P&D e fabricação especializada, a KINTEK oferece barcos de alumina de alto desempenho juntamente com nossos sistemas avançados Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de dimensões padrão ou fornos de laboratório personalizáveis de alta temperatura, adaptados às suas necessidades exclusivas de pesquisa, nossa equipe fornece a excelência técnica necessária para impulsionar suas inovações.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Alex Scrimshire, Paul A. Bingham. Benchtop Zone Refinement of Simulated Future Spent Nuclear Fuel Pyroprocessing Waste. DOI: 10.3390/ma17081781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a capacidade do tanque da bomba de vácuo com circulação de água? Encontre o Ajuste Perfeito para o Seu Laboratório

- Quais papéis o método Stockbarger e as ampolas de quartzo seladas a vácuo desempenham no crescimento de cristais de NaCl:Li e KCl:Na?

- Por que usar uma caixa de grafite para a sulfurização de WS2? Essencial para a síntese de filmes finos de alta qualidade

- Quais são as funções primárias dos moldes de grafite de alta pureza no SPS? Otimize o seu Processo de Sinterização por Plasma de Faísca

- Quais são as vantagens de usar um termógrafo infravermelho em vez de termopares tradicionais no Sinterização por Flash de Plasma (PFS)?

- Como o design geométrico de uma cesta de amostra afeta a precisão da medição na análise termogravimétrica?

- Como um cadinho de alumina é utilizado durante a sinterização a 1100°C de LLZO dopado com índio? Precauções de especialista explicadas

- Quais propriedades de resistência química devem ser verificadas para tubos de forno de cerâmica de alumina? Garanta durabilidade em altas temperaturas