Na odontologia digital, a precisão é a base do sucesso clínico. Um forno de sinterização odontológica garante essa precisão e qualidade ao transformar uma restauração dentária esbranquiçada e superdimensionada em sua forma final e densa através do controle rigoroso da temperatura e da atmosfera. Este processo é o que garante a resistência, a precisão do ajuste e as propriedades estéticas exigidas para um resultado clínico bem-sucedido.

A função principal de um forno de sinterização não é simplesmente aquecer um material, mas gerenciar uma transformação complexa do material com extrema precisão. Sua capacidade de executar ciclos de aquecimento pré-programados e controlar o ambiente de queima determina se uma restauração se ajustará perfeitamente ou falhará completamente.

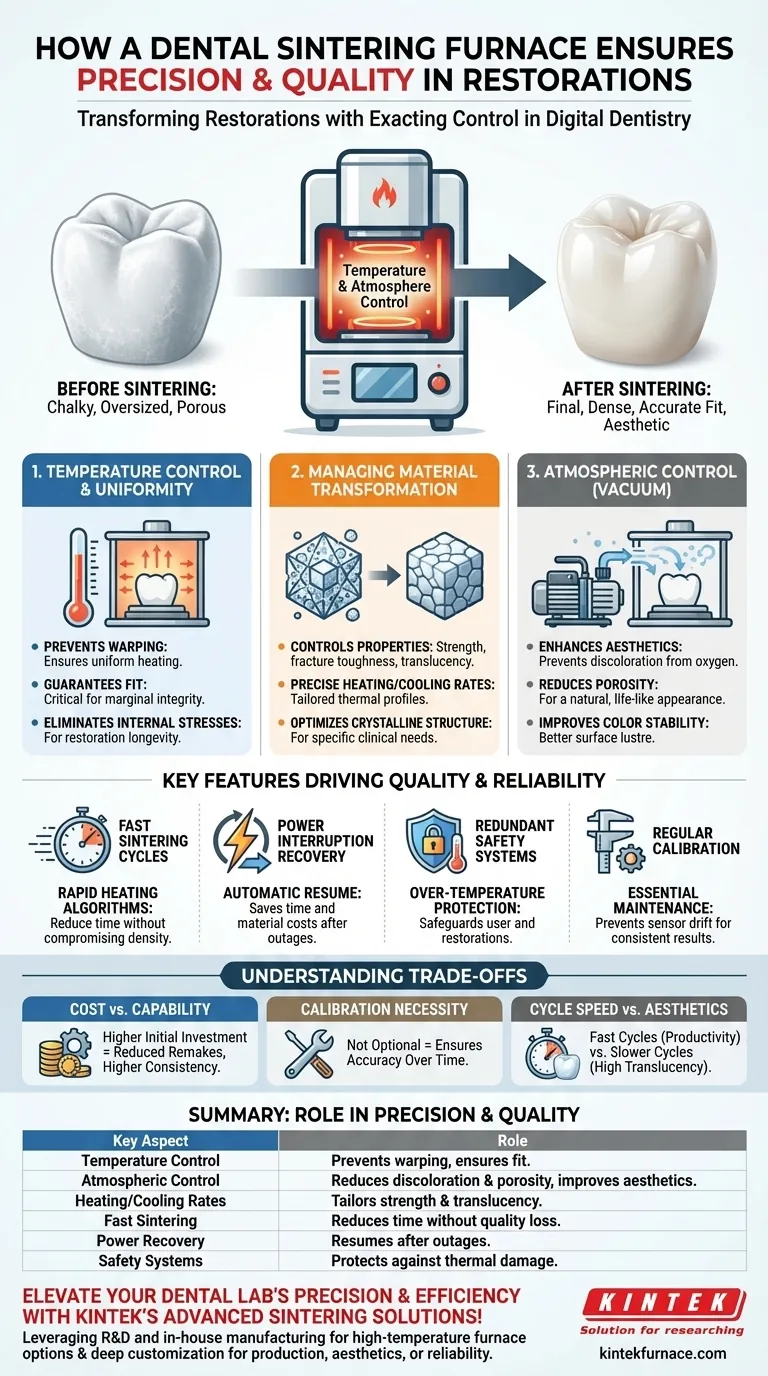

Os Mecanismos Centrais da Precisão na Sinterização

Um forno odontológico moderno é um instrumento sofisticado. Seu valor reside na sua capacidade de gerenciar com precisão as mudanças físicas e químicas que ocorrem dentro de materiais como zircônia e cerâmicas em temperaturas extremas.

O Papel Crítico do Controle de Temperatura

A sinterização envolve o aquecimento de um material poroso a uma temperatura abaixo do seu ponto de fusão, fazendo com que suas partículas se fundam e se densifiquem. Para que isso ocorra corretamente, a temperatura uniforme em toda a câmara do forno é fundamental.

O aquecimento irregular faz com que diferentes partes da restauração encolham em taxas diferentes, levando a empenamento e tensões internas. Isso compromete diretamente o ajuste marginal, que é fundamental para prevenir cáries secundárias e garantir a longevidade. Elementos de aquecimento avançados e sistemas de controle inteligentes trabalham em conjunto para garantir a uniformidade da temperatura dentro de alguns graus.

Gerenciando a Transformação do Material

As propriedades finais de uma restauração — sua resistência, tenacidade à fratura e translucidez — são determinadas por sua estrutura cristalina final. Essa estrutura é um resultado direto das taxas de aquecimento e resfriamento controladas pelo forno.

Ciclos mais lentos ou multifásicos podem ser programados para alcançar maior translucidez em coroas anteriores estéticas, enquanto ciclos mais rápidos podem ser priorizados para resistência em restaurações posteriores. A capacidade do forno de executar com precisão esses perfis térmicos complexos é o que permite aos técnicos adaptar as propriedades do material à necessidade clínica específica.

A Importância do Controle Atmosférico

A atmosfera dentro do forno durante a queima tem um impacto significativo na estética. Para restaurações de porcelana, um vácuo é frequentemente criado dentro do forno.

A remoção do ar impede que o oxigênio reaja com os materiais cerâmicos, o que de outra forma causaria descoloração e porosidade. Este ambiente de vácuo resulta em restaurações com melhor estabilidade de cor, porosidade reduzida e brilho superficial aprimorado, criando uma aparência mais natural e realista.

Recursos Chave que Impulsionam a Qualidade e a Confiabilidade

Além do gerenciamento central de temperatura e atmosfera, vários recursos aprimoram a precisão e a produtividade de um laboratório odontológico.

Ciclos de Sinterização Rápida

Fornos modernos oferecem ciclos de "sinterização rápida" que podem reduzir drasticamente o tempo de processamento. Isso é alcançado não apenas aquecendo mais rápido, mas através de algoritmos de controle avançados que aquecem rapidamente o material sem introduzir choque térmico ou comprometer sua densidade e resistência finais.

Recuperação de Interrupção de Energia

Uma queda de energia durante um ciclo de sinterização de várias horas pode arruinar um lote inteiro de restaurações. Fornos com recuperação de interrupção de energia podem retomar automaticamente o ciclo assim que a energia é restaurada, economizando tempo e custo de material significativos, ao mesmo tempo em que garantem que o processo seja concluído conforme o pretendido.

Sistemas de Segurança Redundantes

Recursos como proteção contra sobretemperatura e sistemas de desligamento automático são críticos. Eles não apenas protegem o usuário e o equipamento, mas também salvaguardam as restaurações dentárias contra um evento térmico catastrófico que as tornaria inutilizáveis.

Entendendo os Compromissos

Embora fornos avançados ofereçam controle superior, é importante entender as considerações associadas.

A Equação Custo vs. Capacidade

Fornos com os controles de temperatura mais precisos, opções atmosféricas avançadas e recursos de produtividade implicam um investimento inicial mais alto. O compromisso é entre esse custo inicial e o benefício de longo prazo de menos refações, maior consistência e maior versatilidade de materiais.

A Necessidade de Calibração

A precisão de um forno é tão boa quanto sua última calibração. Os sensores de temperatura podem desviar com o tempo, levando a uma queima imprecisa e resultados inconsistentes. A calibração regular não é uma etapa de manutenção opcional; é essencial para garantir que o forno continue a fornecer resultados previsíveis e de alta qualidade.

Velocidade do Ciclo vs. Estética

Embora a sinterização rápida seja um recurso valioso para a produtividade, pode ser um compromisso. Para alguns materiais de zircônia avançados, um ciclo de queima mais lento e longo é necessário para alcançar os mais altos níveis de translucidez. Os laboratórios devem equilibrar a necessidade de velocidade com as demandas estéticas de um caso específico.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer alinhar suas capacidades com os objetivos primários de sua prática odontológica ou laboratório.

- Se seu foco principal é produção de alto volume: Priorize fornos com ciclos de sinterização rápida validados e recursos robustos de recuperação de perda de energia para maximizar a produtividade sem sacrificar a consistência.

- Se seu foco principal são restaurações estéticas de ponta: Procure fornos com controle atmosférico superior (como recursos de vácuo para porcelana) e ciclos de queima multifásicos altamente programáveis.

- Se seu foco principal é confiabilidade a longo prazo: Enfatize fornos com elementos de aquecimento de alta qualidade comprovada e procedimentos de calibração fáceis de usar para garantir resultados previsíveis por muitos anos.

Em última análise, investir em um forno de sinterização de alta fidelidade é um investimento em resultados previsíveis e na qualidade do seu trabalho clínico.

Tabela Resumo:

| Aspecto Chave | Papel na Precisão e Qualidade |

|---|---|

| Controle de Temperatura | Garante aquecimento uniforme para prevenir empenamento e assegurar o ajuste marginal |

| Controle Atmosférico | Usa vácuo para reduzir descoloração e porosidade para melhor estética |

| Taxas de Aquecimento/Resfriamento | Adapta propriedades do material como resistência e translucidez |

| Ciclos de Sinterização Rápida | Reduz o tempo de processamento sem comprometer a qualidade |

| Recuperação de Interrupção de Energia | Retoma automaticamente os ciclos após interrupções para economizar tempo e materiais |

| Sistemas de Segurança | Protege as restaurações e o equipamento contra danos térmicos |

Eleve a precisão e a eficiência do seu laboratório odontológico com as soluções de sinterização avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atenderemos às suas necessidades experimentais exclusivas, seja para produção de alto volume, estética de ponta ou confiabilidade de longo prazo. Contate-nos hoje para discutir como nossas soluções personalizadas podem aprimorar suas restaurações dentárias e impulsionar o sucesso em sua prática!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas