A chave para prevenir a manutenção do forno mufla não é evitá-la completamente, mas sim mudar de reparos reativos para cuidados proativos e preventivos. Isso envolve uma abordagem disciplinada à configuração inicial, operação diária e inspeções de rotina. Ao seguir alguns princípios centrais, você pode estender significativamente a vida útil do forno, garantir sua confiabilidade operacional e evitar o tempo de inatividade caro associado a falhas inesperadas.

Prevenir grandes problemas de manutenção é uma questão de estratégia, não de sorte. Começa com a preparação correta do forno antes do seu primeiro uso e é sustentada pela integração de verificações de segurança e rotina em seus procedimentos operacionais padrão.

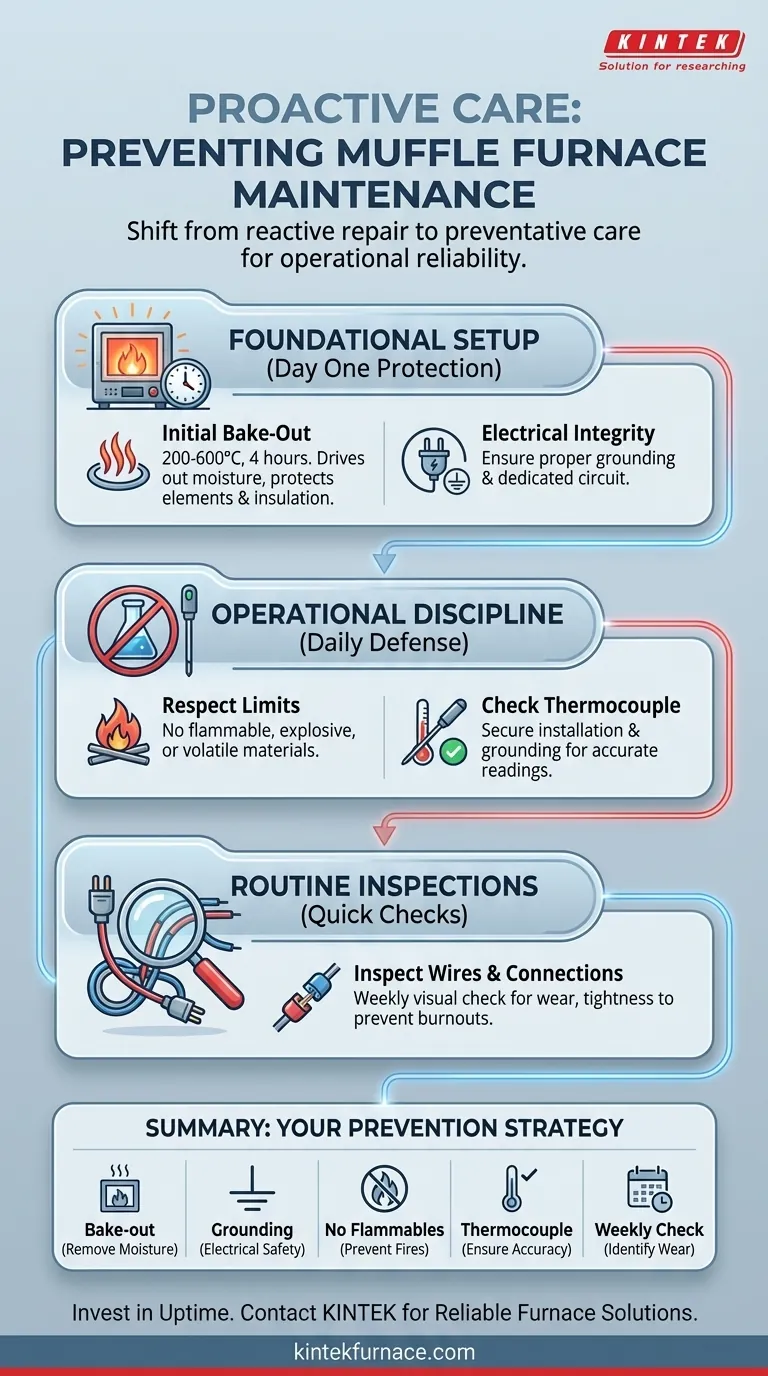

Configuração Fundamental: Prevenindo Problemas Desde o Primeiro Dia

A prevenção de manutenção mais crítica ocorre antes mesmo de você executar sua primeira amostra real. Estas etapas iniciais são projetadas para proteger os componentes mais vitais do forno contra danos.

A Importância da Queima Inicial (Bake-Out)

Antes do primeiro uso ou após um longo período de inatividade, você deve queimar o forno (bake-out). Este processo envolve aquecer a câmara entre 200°C e 600°C e mantê-la nessa temperatura por aproximadamente quatro horas.

Este procedimento não é opcional; é essencial para eliminar qualquer umidade acumulada no isolamento refratário. Ligar um forno úmido pode fazer com que a umidade se transforme rapidamente em vapor, o que pode rachar o isolamento ou, mais criticamente, danificar os elementos de aquecimento elétrico, levando a uma falha prematura.

Garantindo a Integridade Elétrica

Uma fonte de alimentação elétrica estável e segura é fundamental para a longevidade dos sistemas de controle e elementos de aquecimento do forno.

Certifique-se de que o forno esteja devidamente aterrado. Esta é uma medida de segurança inegociável para prevenir choques elétricos e proteger o controlador eletrônico sensível contra falhas elétricas.

Use um circuito elétrico dedicado e um disjuntor para controlar a energia principal. Isso evita a sobrecarga do circuito, o que pode danificar a fonte de alimentação e a eletrônica do forno, e garante uma tensão estável para um desempenho de aquecimento consistente.

Disciplina Operacional: Sua Primeira Linha de Defesa

A forma como você usa o forno todos os dias tem um impacto direto em sua saúde a longo prazo. A operação descuidada é uma causa comum de danos evitáveis.

Respeitando os Limites de Material

Nunca coloque materiais inflamáveis, explosivos ou voláteis dentro do forno. Esta é primariamente uma regra de segurança, mas um incêndio ou explosão interna causará danos catastróficos à câmara e aos elementos de aquecimento, representando a forma mais grave de falha de manutenção.

O Papel da Medição Precisa da Temperatura

O termopar do forno é seu centro nervoso, fornecendo os dados de temperatura que o controlador usa para regular os elementos de aquecimento.

Verifique regularmente se o termopar está firmemente instalado e bem aterrado. Um termopar solto ou mal aterrado pode fornecer leituras imprecisas, fazendo com que o forno superaqueça ou aqueça de menos. O superaquecimento crônico, mesmo que por uma pequena margem, encurtará drasticamente a vida útil dos elementos de aquecimento.

O Núcleo da Prevenção: Inspeções de Rotina

Verificações visuais simples e rápidas podem alertá-lo sobre problemas em desenvolvimento antes que se tornem falhas críticas.

Inspecionando Fios e Conexões

Realize periodicamente uma inspeção visual da fiação tanto do forno quanto do controlador. Procure sinais de desgaste, fragilidade ou descoloração, que podem indicar superaquecimento ou degradação.

Uma conexão solta é um ponto de alta resistência, que gera calor excessivo e pode levar a uma queima ou incêndio elétrico. Garantir que todas as conexões estejam firmes é uma etapa preventiva simples, mas poderosa.

Entendendo as Compensações: Cuidado Proativo vs. Reparo Reativo

É tentador pular estas etapas preventivas para economizar tempo. No entanto, essa abordagem troca alguns minutos de inspeção proativa pelo risco de dias de inatividade e custos significativos de reparo.

O custo de substituição de elementos de aquecimento ou de um controlador danificado excede em muito o esforço mínimo necessário para uma queima inicial ou uma inspeção visual dos fios. Investir em cuidados preventivos é um investimento em tempo de atividade operacional e confiabilidade. A negligência garante que as falhas ocorrerão nos momentos mais inconvenientes, interrompendo projetos e orçamentos.

Uma Estratégia de Manutenção Proativa

Sua abordagem deve ser baseada em seus padrões de uso. Um forno usado diariamente requer verificações mais frequentes do que um usado semanalmente.

- Se o seu forno for novo ou estiver inativo há meses: Seu primeiro passo absoluto é realizar o procedimento completo de queima (bake-out) para eliminar a umidade.

- Se você for um usuário frequente ou diário: Priorize inspeções visuais semanais de toda a fiação e certifique-se de que a conexão do termopar esteja firme e limpa.

- Se você suspeitar de imprecisões de temperatura: Verifique imediatamente se o termopar está devidamente aterrado e encaixado antes de presumir uma falha mais significativa do controlador ou do elemento.

Ao tratar seu forno mufla como um instrumento de precisão que requer cuidados consistentes, você o transforma de um passivo potencial em um ativo confiável e de longo prazo.

Tabela de Resumo:

| Estratégia de Prevenção | Ação Chave | Propósito |

|---|---|---|

| Configuração Inicial | Realizar uma queima (200-600°C por 4 horas) | Eliminar a umidade para prevenir danos ao isolamento e aos elementos de aquecimento. |

| Segurança Elétrica | Garantir aterramento adequado e usar um circuito dedicado | Proteger a eletrônica e garantir uma operação estável e segura. |

| Operação Diária | Evitar materiais inflamáveis/voláteis | Prevenir incêndios/explosões internas que causam danos catastróficos. |

| Precisão da Temperatura | Verificar a instalação e o aterramento do termopar | Prevenir leituras imprecisas que levam ao superaquecimento e falha do elemento. |

| Inspeção de Rotina | Inspecionar visualmente fios e conexões semanalmente | Identificar desgaste, folga ou superaquecimento antes que causem falha. |

Maximize a confiabilidade e a vida útil do seu equipamento de laboratório.

Na KINTEK, entendemos que o desempenho consistente é fundamental para sua pesquisa e produção. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas.

Garanta que seu forno seja um ativo de longo prazo, não um passivo. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como nossas soluções robustas e confiáveis podem aumentar seu tempo de atividade operacional.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros