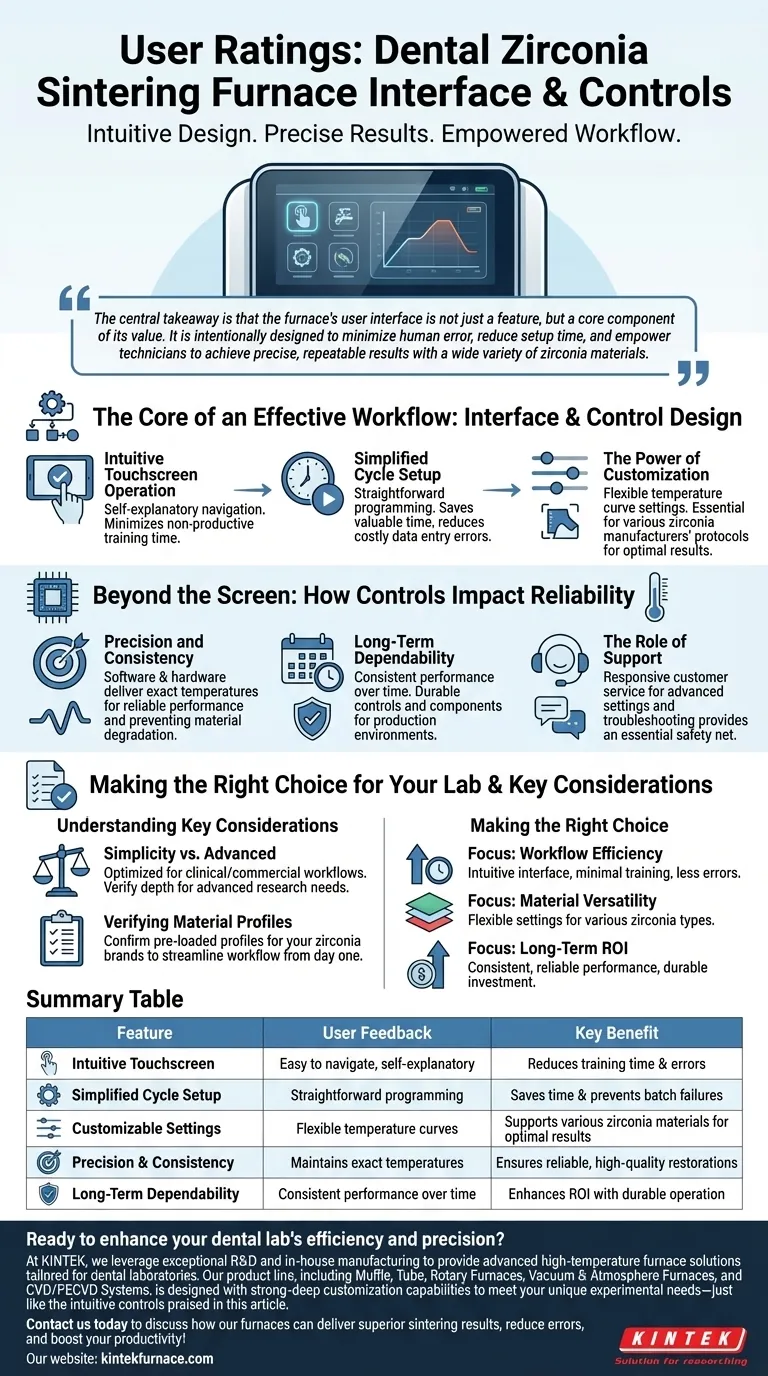

Os profissionais de medicina dentária classificam geralmente a interface e os controlos dos fornos de sinterização de zircónio positivamente, citando a navegação intuitiva por ecrã tátil, os requisitos mínimos de formação e as definições de ciclo personalizáveis como principais pontos fortes.A capacidade de lidar com diversos materiais, mantendo o controlo preciso da temperatura, aumenta ainda mais a satisfação do utilizador.O suporte multilingue e os resultados consistentes ao longo dos ciclos de produção respondem às necessidades práticas do fluxo de trabalho nos laboratórios dentários.

Pontos-chave explicados:

-

Interface intuitiva do ecrã tátil

- Os utilizadores referem que o ecrã tátil requer uma formação mínima, com menus claros e uma organização lógica do fluxo de trabalho.

- Exemplo:A configuração dos ciclos de sinterização é simplificada através de avisos passo-a-passo, reduzindo os erros operacionais.

- Reflecte as tendências mais amplas da indústria para interfaces gráficas que substituem os botões manuais.

-

Programação personalizável

- Os perfis predefinidos para materiais de zircónio comuns (por exemplo, 3Y-TZP, 5Y-TZP) simplificam a configuração inicial.

- Os utilizadores avançados podem modificar as taxas de aquecimento (por exemplo, 10-30°C/min) e os tempos de espera para restaurações especializadas.

- Impacto direto nos resultados estéticos e na resistência das próteses finais.

-

Suporte multilingue

- Crítico para laboratórios dentários globais, com interfaces que suportam frequentemente mais de 5 idiomas (inglês, espanhol, alemão, etc.).

- Reduz a interpretação incorrecta de parâmetros técnicos como temperaturas de pico (intervalo de 1.450-1.600°C).

-

Caraterísticas de controlo de precisão

- A monitorização da temperatura em tempo real através de sensores integrados garante uma precisão de ±2°C durante a sinterização.

- Os utilizadores destacam resultados consistentes - essenciais para cumprir as normas de resistência da zircónia ISO 13356 (≥800 MPa de resistência à flexão).

-

Versatilidade do material

- Lida tanto com a zircónia convencional como com as composições translúcidas mais recentes sem alterações de hardware.

- Programas separados para dissilicato de lítio ou cerâmica híbrida podem exigir tabuleiros acessórios.

-

Integração do fluxo de trabalho

- As funções de arranque rápido (por exemplo, \"Paragem de emergência\") minimizam o tempo de inatividade durante as interrupções.

- Alguns modelos oferecem conetividade à nuvem para registo de dados de ciclo, ajudando nas auditorias de controlo de qualidade.

Já pensou em como a simplicidade da interface se equilibra com a necessidade de personalização avançada em laboratórios de grande volume?Os melhores sistemas permitem ambos através de acesso por níveis - predefinições básicas para técnicos, modos de engenharia desbloqueados para supervisores.Esta dualidade torna os fornos modernos adaptáveis tanto a clínicas como a operações à escala industrial.

Tabela de resumo:

| Caraterística | Vantagens para o utilizador |

|---|---|

| Ecrã tátil intuitivo | Formação mínima, menus claros, instruções passo-a-passo |

| Programação personalizável | Perfis predefinidos, taxas de aquecimento/tempos de paragem ajustáveis |

| Suporte multilingue | Mais de 5 idiomas, reduz erros de interpretação de parâmetros |

| Controlo de precisão | Precisão de ±2°C, resultados consistentes em conformidade com a norma ISO 13356 |

| Versatilidade de materiais | Lida com zircónio convencional/translúcido sem alterações de hardware |

| Integração do fluxo de trabalho | Funções de arranque rápido, registo de dados na nuvem para auditorias |

Melhore o seu laboratório dentário com um forno de sinterização concebido para precisão e facilidade de utilização. Contacte a KINTEK hoje mesmo para explorar nossas soluções avançadas - combinando interfaces intuitivas com personalização profunda para clínicas e laboratórios de alto volume.A nossa experiência no fabrico de fornos de alta temperatura garante sistemas personalizados que satisfazem as suas necessidades exactas de processamento de zircónio, desde o suporte multilingue à integração do fluxo de trabalho na nuvem.

Produtos que poderá estar à procura:

Explore o equipamento CVD de precisão para processamento avançado de materiais

Ver janelas de observação de alto vácuo para monitorização em tempo real

Descubra os fornos de prensagem a quente sob vácuo para cerâmica dentária especializada

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas