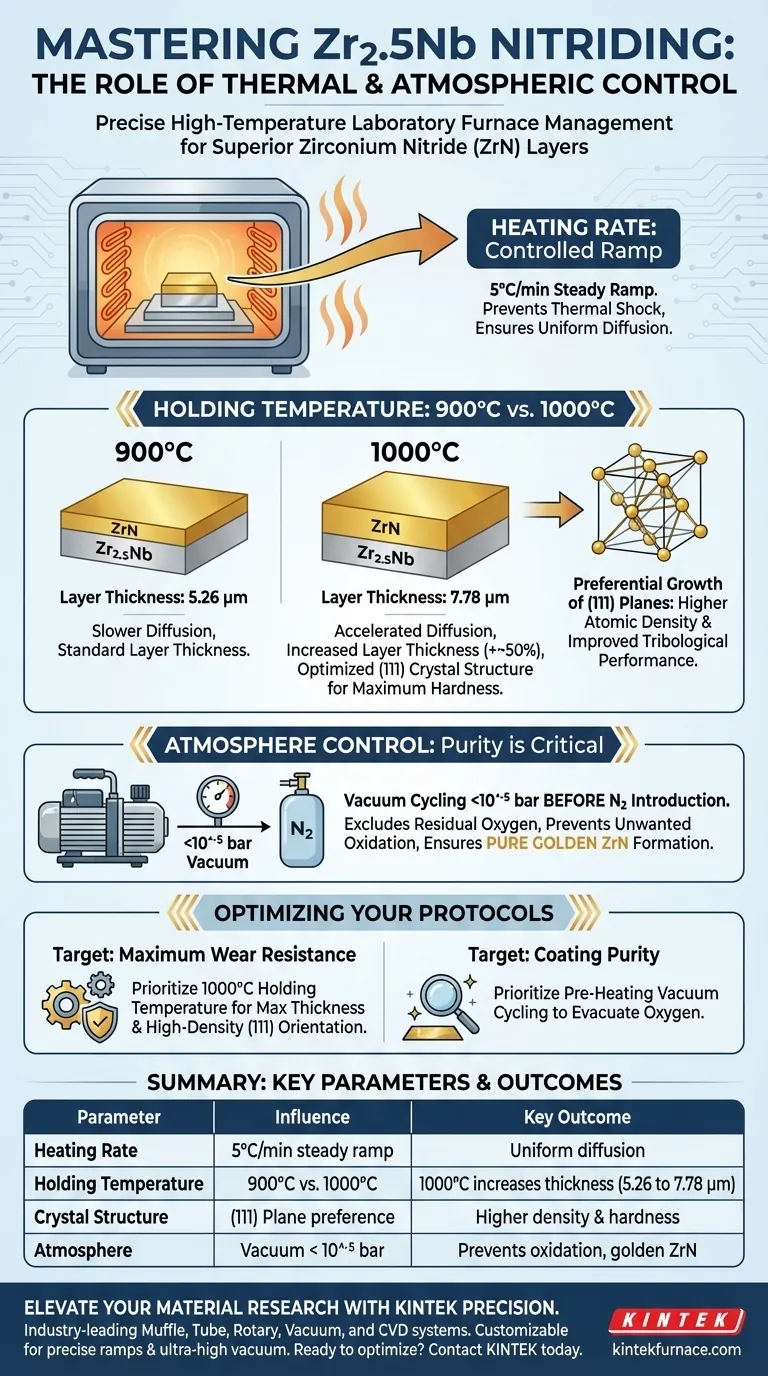

O gerenciamento térmico preciso em um forno de laboratório de alta temperatura é o fator decisivo na formação de uma camada de nitreto de zircônio (ZrN) de alta qualidade em ligas de Zr2.5Nb. Uma taxa de aquecimento controlada estabelece a estabilidade térmica, enquanto a temperatura de manutenção governa diretamente a cinética de difusão que determina as dimensões físicas e as propriedades mecânicas da camada.

A diferença entre uma temperatura de manutenção de 900°C e 1000°C não é meramente térmica; ela altera o coeficiente de difusão do nitrogênio, aumentando a espessura da camada em quase 50% e otimizando a estrutura cristalina para dureza máxima.

Influência da Temperatura nas Propriedades da Camada

Acelerando a Cinética de Difusão

A temperatura é a variável primária que controla o coeficiente de difusão do nitrogênio.

Elevar a temperatura de manutenção de 900°C para 1000°C acelera significativamente o movimento dos átomos de nitrogênio para o substrato da liga.

Impacto na Espessura da Camada

Essa aceleração tem um impacto mensurável no volume da camada cerâmica resultante.

Sob condições de processamento idênticas, a espessura da camada de ZrN aumenta de 5,26 micrômetros a 900°C para 7,78 micrômetros a 1000°C.

Densificação Cristalográfica

Temperaturas mais altas fazem mais do que apenas espessar a camada; elas alteram sua estrutura interna.

O processamento a 1000°C promove o crescimento preferencial dos planos cristalinos (111), que possuem maior densidade atômica.

Essa mudança estrutural se traduz diretamente em maior dureza e melhor desempenho tribológico (desgaste e atrito).

O Papel da Taxa de Aquecimento e do Ambiente

Rampas de Aquecimento Controladas

Uma taxa de aquecimento constante de 5°C por minuto fornece o controle necessário para esses processos de alta temperatura.

Essa rampa gradual evita choque térmico e garante que a amostra atinja a temperatura de difusão alvo uniformemente.

A Criticidade do Controle da Atmosfera

É vital reconhecer que o controle de temperatura é ineficaz sem pureza atmosférica.

Fornos tubulares a vácuo de alta temperatura devem utilizar ciclagem a vácuo até 10^-5 bar antes de introduzir nitrogênio de alta pureza.

Como o zircônio tem uma afinidade extrema por oxigênio, a falha em excluir o oxigênio residual resultará em oxidação indesejada em vez da desejada camada cerâmica dourada de ZrN.

Otimizando Seus Protocolos de Forno

Para alcançar propriedades de material específicas, alinhe as configurações do seu forno com esses resultados direcionados:

- Se o seu foco principal é a resistência máxima ao desgaste: Mire em uma temperatura de manutenção de 1000°C para maximizar a espessura da camada (7,78 µm) e promover a orientação cristalina de alta densidade (111).

- Se o seu foco principal é a pureza do revestimento: Priorize as etapas de ciclagem a vácuo pré-aquecimento para garantir que o oxigênio seja totalmente evacuado antes do início da rampa de aquecimento, evitando a oxidação da superfície.

Ao dominar a interação entre a integridade do vácuo e a cinética de difusão térmica, você pode projetar superfícies de zircônio com capacidades mecânicas precisas.

Tabela Resumo:

| Parâmetro | Influência na Nitretação de Zr2.5Nb | Resultado Chave |

|---|---|---|

| Taxa de Aquecimento | Rampa constante de 5°C/min | Evita choque térmico; garante difusão uniforme |

| Temperatura de Manutenção | 900°C vs. 1000°C | 1000°C aumenta a espessura da camada de 5,26 para 7,78 µm |

| Estrutura Cristalina | Preferência pelo Plano (111) | Maior densidade atômica e dureza superficial superior |

| Atmosfera | Vácuo < 10^-5 bar | Evita oxidação; garante formação de ZrN dourado puro |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar a camada de nitreto perfeita requer estabilidade térmica e pureza atmosférica intransigentes. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para ambientes de laboratório rigorosos. Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades específicas de pesquisa, desde rampas de aquecimento precisas até ciclos de ultra-alto vácuo.

Pronto para otimizar o processamento da sua liga? Entre em contato com a KINTEK hoje para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função de um sistema de reação catalítica em fase gasosa? Avalie nanocompósitos de carbono-metal com precisão

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas

- Quais são os benefícios de usar tecnologia avançada em fornos de tratamento térmico? Obtenha Qualidade de Material Superior e Eficiência

- Qual o papel do Cloreto de Sódio (NaCl) como um tampão térmico? Otimizando a Síntese de Compósitos Si/Mg2SiO4

- Por que o processo de selagem a vácuo é necessário para a síntese de cristais únicos de TaAs2? Garantindo a Pureza no Método CVT

- Qual o papel de um medidor LCR de alta frequência na análise da CIS de cerâmicas SSBSN? Desvendando Segredos Microestruturais

- Quais são as vantagens de usar um forno a vácuo para secar carbono poroso? Proteger microestruturas e prevenir a oxidação

- Qual é a função de um moinho de bolas planetário de alta energia em cerâmicas de Al2O3/TiC? Alcance Precisão Sub-Micrométrica Hoje