Em sua essência, os elementos de aquecimento de carbeto de silício (SiC) beneficiam o tratamento térmico de metais, proporcionando uma distribuição de calor excepcionalmente uniforme em altas temperaturas. Essa consistência é crucial para alcançar propriedades metalúrgicas específicas e repetíveis, como dureza e resistência, em processos como recozimento, endurecimento e sinterização, garantindo que cada peça seja tratada com o mesmo padrão exato.

O verdadeiro valor de um elemento de aquecimento não é apenas sua capacidade de aquecer, mas sua capacidade de controlar o calor com precisão. Para o tratamento térmico de metais, o carbeto de silício fornece a uniformidade térmica necessária para transformar uma peça metálica bruta em um componente com propriedades mecânicas previsíveis e de alto desempenho.

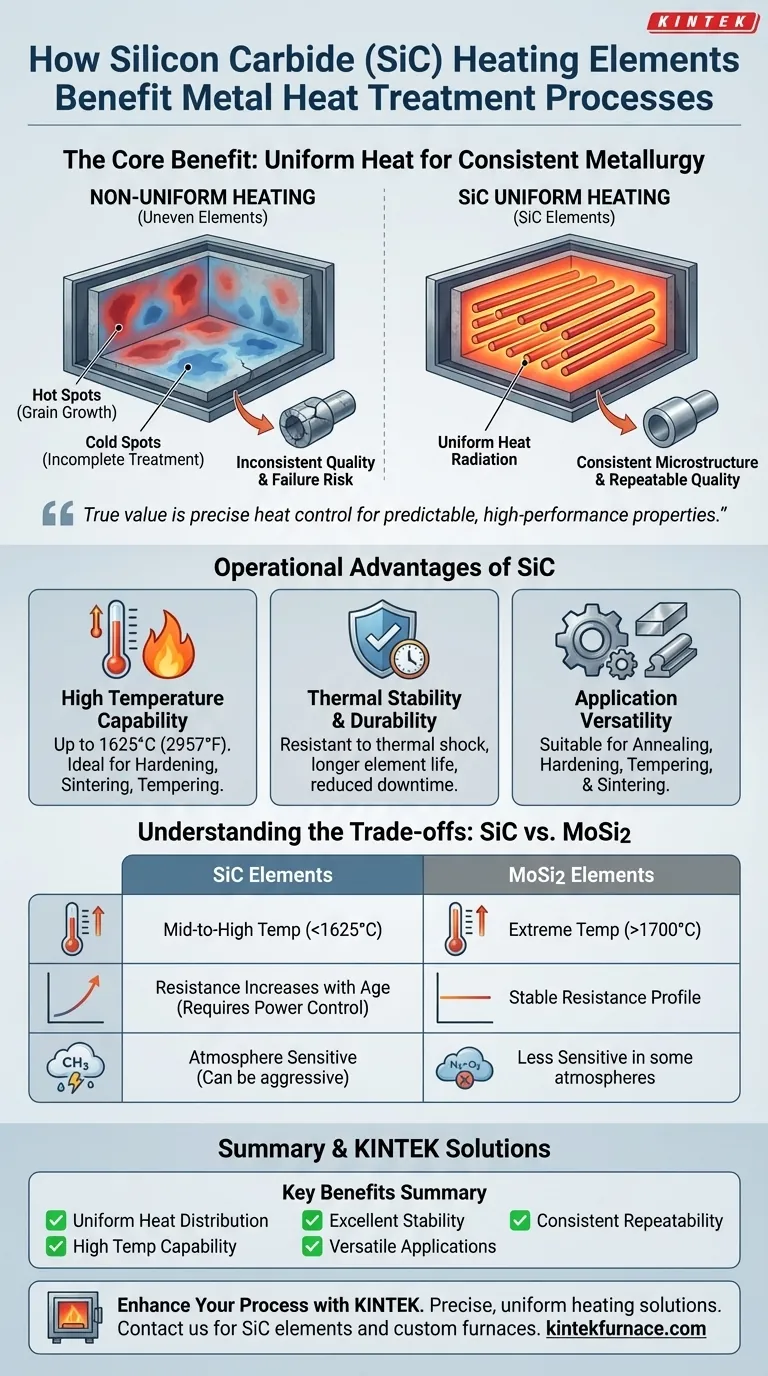

Por que o Aquecimento Uniforme é Inegociável na Metalurgia

O objetivo do tratamento térmico é alterar deliberadamente a microestrutura interna de um metal. Qualquer desvio de temperatura, mesmo em uma pequena seção do forno, pode levar a peças defeituosas e qualidade inconsistente do produto.

Alcançando uma Microestrutura Consistente

Processos de tratamento térmico como recozimento ou endurecimento funcionam forçando transformações de fase dentro da estrutura cristalina do metal. O aquecimento não uniforme resulta em uma microestrutura inconsistente, criando peças com tensões internas imprevisíveis, dureza variável e um risco maior de falha.

Eliminando Pontos Quentes e Frios

Pontos quentes podem causar superaquecimento localizado, levando a um crescimento de grão indesejável que enfraquece o metal. Pontos frios resultam em tratamento térmico incompleto, deixando pontos moles em um componente supostamente endurecido. A excelente condutividade térmica dos elementos de SiC irradia calor uniformemente, minimizando essas falhas críticas.

Garantindo Repetibilidade Entre Lotes

Em um ambiente industrial, a primeira peça e a milésima peça devem ter propriedades idênticas. O desempenho estável e previsível dos elementos de SiC garante que o perfil térmico do forno permaneça consistente de um lote para o outro, o que é fundamental para o controle de qualidade.

As Vantagens Operacionais do Carbeto de Silício (SiC)

Além da uniformidade, os elementos de SiC oferecem uma combinação de características que os tornam um cavalo de batalha nas indústrias de processamento térmico.

Capacidade de Alta Temperatura

Os elementos de SiC podem operar efetivamente em temperaturas de até 1625°C (2957°F). Essa faixa os torna perfeitamente adequados para aplicações exigentes como o endurecimento de aço, têmpera de ligas e a sinterização de metais em pó.

Excelente Estabilidade Térmica e Durabilidade

Esses elementos são mecanicamente robustos e altamente resistentes ao choque térmico, permitindo tempos de ciclo de forno mais rápidos. Essa durabilidade se traduz diretamente em maior vida útil do elemento, manutenção reduzida e menos tempo de inatividade não programado.

Versatilidade de Aplicação

A confiabilidade do SiC em uma ampla faixa de temperatura o torna adequado para inúmeros processos de tratamento térmico:

- Recozimento: Amolecimento do metal para melhorar a ductilidade.

- Endurecimento: Aquecimento e resfriamento rápido do aço para aumentar sua dureza.

- Têmpera: Redução da fragilidade de uma peça endurecida.

- Sinterização: Fusão de pós metálicos sob alto calor.

Compreendendo as Trocas: SiC vs. Outros Elementos

Embora poderoso, o SiC não é a única opção. Compreender suas características em comparação com outros elementos comuns, como o Dissiliceto de Molibdênio (MoSi2), é fundamental para tomar uma decisão informada.

A Janela de Temperatura de Operação

Os elementos de SiC se destacam na faixa de temperatura média a alta. Para processos que exigem temperaturas extremas, tipicamente acima de 1700°C (3092°F), os elementos de MoSi2 são frequentemente a escolha superior, pois podem atingir temperaturas de 1800°C (3272°F) ou mais.

Resistência e Envelhecimento

Uma característica definidora do SiC é que sua resistência elétrica aumenta gradualmente ao longo de sua vida útil. Esse "envelhecimento" requer um sistema de controle de potência (como um transformador multitap ou um SCR) que pode aumentar a voltagem ao longo do tempo para manter uma saída de potência constante. Em contraste, os elementos de MoSi2 têm um perfil de resistência mais estável na temperatura de operação.

Sensibilidade Atmosférica

A atmosfera dentro de um forno pode impactar a vida útil do elemento. Embora o SiC seja altamente versátil, certos ambientes químicos ou atmosferas podem ser agressivos. A escolha entre SiC e MoSi2 às vezes pode depender dos gases específicos usados no processo de tratamento térmico.

Fazendo a Escolha Certa para o Seu Processo

A seleção do elemento de aquecimento correto é uma decisão de engenharia fundamental que impacta diretamente a qualidade do produto e a eficiência operacional. Baseie sua escolha nas demandas específicas do seu processo térmico.

- Se o seu foco principal é a versatilidade do processo e temperaturas de até 1600°C: O SiC é uma escolha excelente, robusta e confiável para uma ampla gama de tratamentos térmicos comuns, como recozimento, têmpera e endurecimento.

- Se o seu foco principal são temperaturas extremas acima de 1600°C: Elementos de MoSi2 são geralmente necessários para sinterização especializada de alta temperatura ou o tratamento térmico de ligas avançadas.

- Se o seu foco principal é a integração com sistemas de controle: Esteja preparado para gerenciar a característica de envelhecimento do SiC com uma fonte de alimentação apropriada que possa ajustar a voltagem ao longo da vida útil do elemento.

Em última análise, escolher o elemento de aquecimento certo é o primeiro passo para alcançar o controle absoluto sobre seus resultados metalúrgicos.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Distribuição Uniforme de Calor | Garante temperatura consistente para propriedades metalúrgicas previsíveis, como dureza e resistência. |

| Capacidade de Alta Temperatura | Opera eficazmente até 1625°C, ideal para processos exigentes como endurecimento de aço e sinterização. |

| Excelente Estabilidade Térmica | Resistente ao choque térmico, permitindo ciclos mais rápidos, maior vida útil e tempo de inatividade reduzido. |

| Versatilidade de Aplicação | Adequado para recozimento, endurecimento, têmpera e sinterização em vários metais. |

| Repetibilidade Consistente | Mantém perfis térmicos estáveis para resultados idênticos em lotes de produção. |

Pronto para aprimorar seu tratamento térmico de metais com aquecimento preciso e uniforme? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de SiC podem otimizar seus processos para qualidade e eficiência superiores!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade