Em sua essência, os elementos de aquecimento de Carbeto de Silício (SiC) contribuem para práticas ambientalmente amigáveis através de sua excepcional eficiência energética, que reduz diretamente o consumo de energia e a pegada de carbono dos processos de aquecimento industrial. Sua longa vida útil operacional minimiza ainda mais o impacto ambiental, reduzindo o desperdício e a necessidade de substituições frequentes.

A vantagem ambiental dos aquecedores de SiC não é uma característica única, mas uma combinação de fatores. Ela decorre de sua capacidade de converter eletricidade em calor com o mínimo de desperdício, sua capacidade de aquecimento rápido e sua durabilidade superior, que coletivamente reduzem tanto o consumo de energia quanto de material ao longo de todo o ciclo de vida do elemento.

A Mecânica da Vantagem Ambiental do SiC

Para entender os benefícios ambientais, devemos analisar como esses elementos funcionam. As vantagens estão enraizadas em suas propriedades materiais e em como eles se comportam dentro de um sistema de aquecimento.

Reduzindo o Consumo de Energia

O Carbeto de Silício é um material semicondutor com alta resistividade elétrica. Quando a eletricidade passa por ele, gera calor de forma muito eficiente, minimizando a quantidade de energia perdida no processo.

Essa alta eficiência significa que, para cada quilowatt de energia que você insere, você obtém mais calor utilizável em comparação com tecnologias mais antigas e menos eficientes. Isso se traduz diretamente em contas de energia mais baixas e menor demanda na rede elétrica.

O Impacto dos Ciclos de Aquecimento Rápido

Os elementos de SiC podem atingir temperaturas de operação muito altas rapidamente. Essa resposta térmica rápida acelera os tempos de ciclo do processo e, crucialmente, encurta a fase de "aquecimento" intensiva em energia de qualquer operação.

Fornos e estufas que passam menos tempo esperando para atingir sua temperatura alvo consomem significativamente menos energia ao longo de sua vida útil operacional, aumentando a sustentabilidade industrial geral.

Reduzindo a Pegada de Carbono

A principal maneira pela qual qualquer dispositivo elétrico reduz sua pegada de carbono é usando menos eletricidade. Ao minimizar o consumo de energia através da eficiência e do aquecimento rápido, os elementos de SiC reduzem diretamente a demanda por geração de energia.

Quando essa energia é gerada a partir de combustíveis fósseis, essa redução resulta em uma diminuição direta e mensurável nas emissões de dióxido de carbono (CO2) e outros gases de efeito estufa.

O Benefício do Ciclo de Vida: Além da Eficiência Operacional

O impacto ambiental de um componente não se resume apenas ao seu desempenho durante o funcionamento. Inclui também sua fabricação, vida útil e descarte. Aqui, os elementos de SiC também oferecem uma vantagem significativa.

Durabilidade e Longevidade Superiores

O SiC é altamente resistente à oxidação e à corrosão química, mesmo em ambientes agressivos e de alta temperatura. Essa robustez permite que os elementos de SiC durem mais do que muitas alternativas.

Uma vida útil mais longa significa que menos substituições são necessárias ao longo do tempo. Isso reduz o impacto ambiental associado à fabricação de novos elementos, incluindo extração de matéria-prima, consumo de energia e transporte.

Redução de Resíduos e Manutenção

Como duram mais, os elementos de SiC contribuem com menos resíduos de material para aterros sanitários. A necessidade de menos trocas também se traduz em menos tempo de inatividade para manutenção e um ambiente de trabalho mais seguro.

Compreendendo as Compensações

Nenhuma tecnologia é uma solução perfeita para todos os cenários. Para tomar uma decisão informada, você deve estar ciente das considerações práticas.

Investimento Inicial Mais Elevado

Os elementos de aquecimento de SiC geralmente têm um custo de aquisição inicial mais alto em comparação com elementos metálicos tradicionais como Kanthal (FeCrAl). Essa despesa inicial deve ser ponderada em relação às economias de longo prazo decorrentes do menor consumo de energia e da menor frequência de substituição.

Fragilidade do Material

O Carbeto de Silício é um material cerâmico e é inerentemente mais frágil do que as ligas metálicas. Essa característica exige um manuseio mais cuidadoso durante o transporte, instalação e manutenção para evitar fraturas ou quebras.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser baseada em uma compreensão clara de seu objetivo principal.

- Se seu foco principal é minimizar a pegada de carbono operacional: A eficiência energética superior dos elementos de SiC os torna a escolha clara para reduzir o consumo diário de energia.

- Se seu foco principal é reduzir o custo total e o desperdício a longo prazo: A longevidade e a baixa taxa de substituição dos elementos de SiC geralmente justificam seu custo inicial mais alto ao longo de toda a vida útil do equipamento.

- Se você está operando em um ambiente quimicamente agressivo ou de alta oxidação: A resistência inerente à corrosão do SiC oferece uma vantagem distinta tanto para a confiabilidade operacional quanto para a sustentabilidade ambiental.

Ao avaliar esses fatores, você pode selecionar com confiança uma solução de aquecimento que se alinhe tanto com seus requisitos de desempenho quanto com seus objetivos de sustentabilidade.

Tabela Resumo:

| Benefício Ambiental | Como os Elementos de SiC o Conquistam |

|---|---|

| Eficiência Energética | Alta resistividade elétrica converte mais eletricidade em calor utilizável, diminuindo o consumo. |

| Pegada de Carbono Reduzida | Menor demanda de energia reduz as emissões de gases de efeito estufa da geração de energia. |

| Longa Vida Útil | Resiste à oxidação e corrosão, reduzindo a frequência de substituição e o desperdício de material. |

| Aquecimento Rápido | Encurta os ciclos do processo, minimizando as fases de aquecimento intensivas em energia. |

Pronto para tornar o aquecimento do seu laboratório mais sustentável e econômico? Os elementos de aquecimento avançados de SiC da KINTEK são projetados para máxima eficiência energética e durabilidade, reduzindo diretamente seus custos operacionais e impacto ambiental. Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de alto desempenho adaptadas às suas necessidades exclusivas. Entre em contato conosco hoje para explorar como nossas profundas capacidades de personalização podem aprimorar seus objetivos de sustentabilidade!

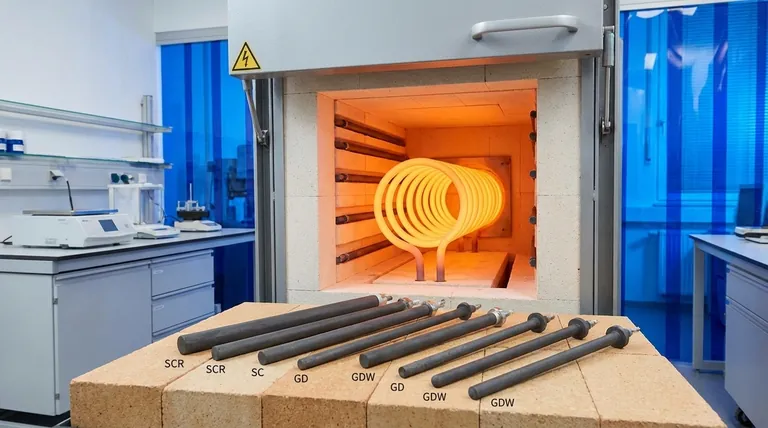

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil