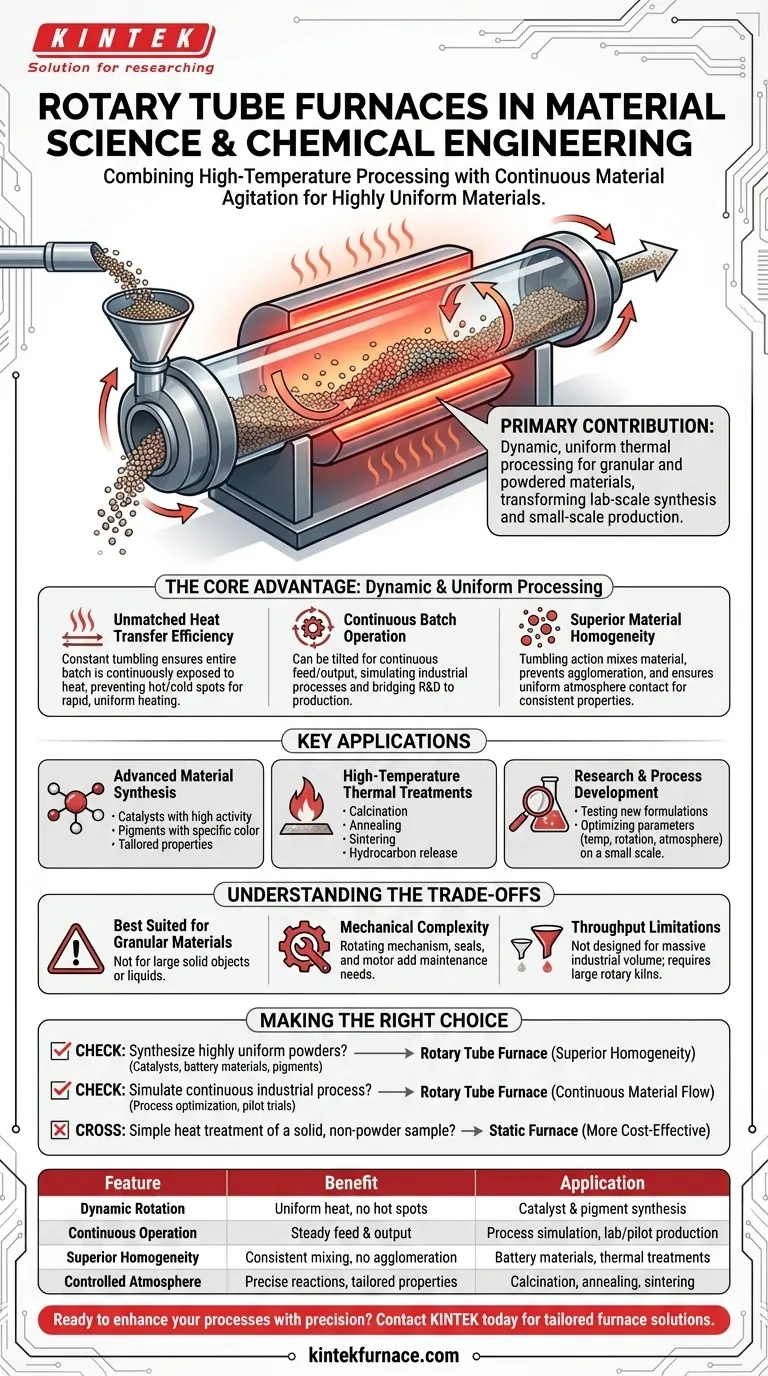

Em sua essência, os fornos tubulares rotativos são instrumentos cruciais na ciência dos materiais e na engenharia química porque combinam de forma única o processamento em alta temperatura com a agitação contínua do material. Isso permite a criação de materiais altamente uniformes e homogêneos, garantindo que cada partícula seja tratada igualmente, um feito difícil de alcançar em projetos de fornos estáticos. Suas capacidades são essenciais para o desenvolvimento de catalisadores avançados, pigmentos e outros pós especializados com propriedades precisamente adaptadas.

A principal contribuição de um forno tubular rotativo é sua capacidade de fornecer processamento térmico dinâmico e uniforme para materiais granulares e em pó. Isso transforma a síntese em escala de laboratório e a produção em pequena escala, permitindo controle de processo incomparável, eficiência de transferência de calor e homogeneidade de materiais.

A Vantagem Principal: Processamento Dinâmico e Uniforme

A característica que define um forno tubular rotativo é seu tubo de processo rotativo. Esta simples ação mecânica oferece três vantagens fundamentais sobre os fornos estáticos.

Eficiência de Transferência de Calor Inigualável

O movimento constante de tombamento garante que todo o lote de material seja continuamente exposto à fonte de calor do forno. Isso evita pontos quentes e frios dentro do leito de material.

Essa exposição dinâmica leva a um aquecimento excepcionalmente rápido e uniforme, encurtando os tempos de processamento e reduzindo o consumo de energia.

Operação Contínua em Lotes

Ao contrário de um forno estático que processa um lote fixo de cada vez, um forno rotativo pode ser inclinado para permitir um fluxo contínuo de matéria-prima e uma saída constante de produto acabado.

Essa capacidade é inestimável para simular processos em escala industrial em um ambiente de laboratório e para pequenas tiragens de produção, preenchendo a lacuna entre a pesquisa inicial e a fabricação comercial.

Homogeneidade Superior do Material

Para o processamento de pós, a ação de tombamento é crítica. Ela mistura consistentemente o material, evitando que as partículas se unam (aglomeração) e garantindo que quaisquer gases atmosféricos usados no processo atinjam todo o lote.

Isso resulta em um produto final com uniformidade química e física excepcional, o que é crucial para aplicações como catalisadores de alto desempenho ou pigmentos de cor consistente.

Aplicações Chave na Ciência e Engenharia de Materiais

O ambiente de processamento exclusivo de um forno tubular rotativo o torna indispensável para várias aplicações críticas.

Síntese Avançada de Materiais

Esses fornos são usados para produzir materiais onde o controle preciso sobre as propriedades finais é primordial. Isso inclui a criação de catalisadores com alta atividade e seletividade ou pigmentos com saturação de cor e durabilidade específicas.

A combinação de uma atmosfera controlada e temperatura alta uniforme permite que os engenheiros ditem precisamente o resultado das reações químicas durante a síntese.

Tratamentos Térmicos de Alta Temperatura

Os fornos rotativos são ideais para uma variedade de tratamentos térmicos. Processos como calcinação (aquecimento de sólidos a altas temperaturas), rec cozimento (aquecimento e resfriamento lento para reduzir a dureza) e sinterização (fusão de pós) se beneficiam do calor uniforme.

Um exemplo prático é o aquecimento de xisto oleoso para liberar hidrocarbonetos, um processo que requer transferência de calor eficiente e consistente através de um material granular.

Pesquisa e Desenvolvimento de Processos

Para universidades, institutos de pesquisa e laboratórios de P&D corporativos, o forno tubular rotativo é uma ferramenta versátil para experimentação.

Ele permite que os pesquisadores testem novas formulações de materiais e otimizem os parâmetros de processamento (como temperatura, velocidade de rotação e atmosfera) em uma escala pequena e gerenciável antes de se comprometerem com a produção em larga escala.

Compreendendo as Desvantagens

Embora poderosos, os fornos tubulares rotativos são ferramentas especializadas. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Mais Adequado para Materiais Granulares

A principal força do projeto é o processamento de pós, grânulos e outras pequenas partículas. Não é adequado para tratar objetos sólidos grandes e monolíticos ou para processar líquidos.

Complexidade Mecânica

O mecanismo rotativo, incluindo o motor e as vedações herméticas, adiciona uma camada de complexidade mecânica em comparação com um forno estático. Isso pode resultar em custos iniciais mais altos e requisitos de manutenção mais exigentes para garantir uma operação confiável e com atmosfera controlada.

Limitações de Rendimento

Embora permitam o processamento contínuo, os fornos tubulares rotativos em escala de laboratório e piloto não são projetados para um rendimento industrial massivo. A produção de volume muito grande geralmente requer a mudança para equipamentos muito maiores e dedicados, como um forno rotativo industrial.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno certo depende inteiramente do material que você está processando e do seu objetivo final.

- Se seu foco principal é sintetizar pós altamente uniformes (por exemplo, catalisadores, materiais de bateria, pigmentos): Um forno tubular rotativo é a escolha superior, pois sua mistura contínua oferece homogeneidade incomparável.

- Se seu foco principal é simular um processo industrial contínuo no laboratório: A capacidade de um forno rotativo inclinado de lidar com um fluxo constante de material o torna uma ferramenta ideal para otimização de processos e testes em escala piloto.

- Se seu foco principal é o simples tratamento térmico de uma amostra sólida não em pó: Um forno estático menos complexo e mais econômico (seja horizontal ou vertical) é provavelmente o instrumento mais apropriado.

Ao aproveitar os pontos fortes únicos do aquecimento e mistura dinâmicos, o forno tubular rotativo capacita engenheiros e cientistas a inovar com um nível de precisão que impulsiona o progresso.

Tabela Resumo:

| Recurso | Benefício | Aplicação |

|---|---|---|

| Rotação Dinâmica | Garante distribuição uniforme de calor e previne pontos quentes | Síntese de catalisadores e pigmentos |

| Operação Contínua | Permite alimentação e saída constantes para simulação de processos | Produção em escala de laboratório a piloto |

| Homogeneidade Superior | Mistura materiais para evitar aglomeração e garantir consistência | Materiais de bateria e tratamentos térmicos |

| Atmosfera Controlada | Permite reações químicas precisas e adaptação de propriedades | Calcinação, recozimento, sinterização |

Pronto para aprimorar seus processos de ciência dos materiais e engenharia química com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer você esteja desenvolvendo catalisadores, pigmentos ou outros pós especializados, nossos fornos tubulares rotativos oferecem uniformidade e eficiência incomparáveis. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência