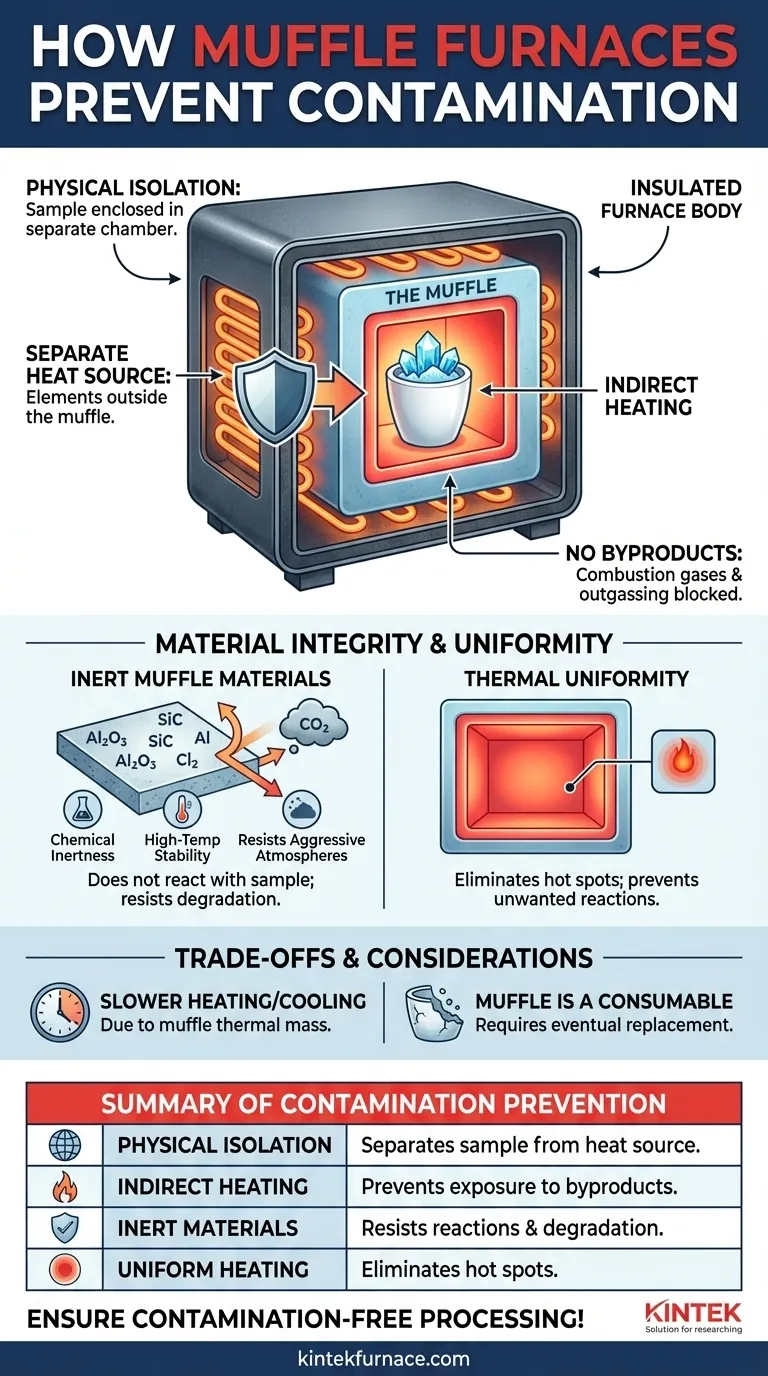

A característica definidora de um forno mufla é o uso de isolamento físico para prevenir a contaminação. Ele consegue isso ao encapsular o material em uma câmara interna separada e isolada — a "mufla" — que é então aquecida por fora. Este design garante que a amostra nunca seja exposta aos subprodutos da combustão ou à radiação direta dos elementos de aquecimento, garantindo um ambiente de processamento limpo.

Um forno mufla não é apenas uma caixa quente; é um sistema projetado para processamento térmico onde a integridade da amostra é fundamental. Seu valor central reside na criação de um ambiente quimicamente isolado, separando fisicamente o material que está sendo aquecido da fonte do calor em si.

O Princípio Central: Uma Câmara Dentro de uma Câmara

Todo o design de um forno mufla gira em torno de um conceito simples, mas altamente eficaz: aquecimento indireto. Isso impede que contaminantes da fonte de calor cheguem à amostra.

O Papel da Mufla

A "mufla" é o coração do forno. É uma câmara fechada, geralmente feita de cerâmica de alta temperatura ou liga metálica, que aloja o material ou a amostra.

Esta câmara atua como uma barreira completa, isolando sua atmosfera interna do restante do forno, onde ocorre o aquecimento.

Separando a Fonte de Calor

Seja o forno usando resistências elétricas ou queimadores a gás, a fonte de calor está localizada fora da mufla.

O calor é transferido através das paredes da mufla para o interior por condução e radiação. A amostra é aquecida pelas paredes quentes da mufla, e não diretamente pelos elementos de aquecimento.

Eliminando Subprodutos e Dessorção

Em fornos a gás, este design mantém os subprodutos da combustão, como fuligem e gases reativos, longe da amostra.

Em fornos elétricos, ele impede que quaisquer partículas ou gases liberados pelos elementos de aquecimento em temperaturas extremas (um processo conhecido como dessorção) contaminem o material.

Integridade do Material: Além da Separação Simples

A escolha do material para a própria mufla é uma segunda camada crítica de controle de contaminação. Ela garante que a câmara não se torne uma fonte de contaminação.

A Importância dos Materiais Inertes

Mufas são construídas com materiais escolhidos por sua inércia química e estabilidade em altas temperaturas, como cerâmicas densas ou ligas metálicas especializadas.

Esses materiais são projetados para não reagir com a amostra que está sendo aquecida, mesmo em temperaturas extremas, preservando assim a composição original da amostra.

Resistência a Atmosferas Agressivas

Muitos processos térmicos liberam gases ou vapores agressivos da própria amostra. O material da mufla é selecionado para resistir ao ataque químico dessas substâncias.

Essa resiliência impede que a mufla se degrade e libere seus próprios materiais constituintes para dentro da câmara, o que contaminaria a amostra e os lotes futuros.

Garantindo a Uniformidade Térmica

Um benefício secundário da mufla é que ela promove um aquecimento uniforme. As paredes da câmara absorvem e irradiam calor uniformemente, envolvendo a amostra com uma temperatura constante.

Isso elimina pontos quentes que poderiam causar reações laterais indesejadas, mudanças de fase ou degradação da amostra, protegendo ainda mais sua integridade.

Compreendendo as Compensações

Embora altamente eficaz para a pureza, o design do forno mufla traz compensações inerentes que são importantes entender para o controle do processo.

Taxas de Aquecimento e Resfriamento Mais Lentas

A mufla possui uma massa térmica significativa. Ela deve primeiro absorver calor antes de poder transferi-lo para a amostra, resultando em tempos de aquecimento mais lentos em comparação com fornos de aquecimento direto.

Da mesma forma, ela esfria lentamente, o que pode estender o tempo total de processamento. Esta é uma troca pela uniformidade de temperatura superior e pureza que ela oferece.

Material da Mufla como Consumível

Com o tempo, ciclos térmicos repetidos e exposição a produtos químicos reativos acabarão por degradar até mesmo a mufla mais robusta.

A mufla deve ser considerada um componente consumível de longo prazo que pode exigir inspeção e eventual substituição para manter um ambiente livre de contaminação.

Fazendo a Escolha Certa para o Seu Processo

Compreender os princípios de um forno mufla permite que você selecione a ferramenta certa para seu objetivo específico.

- Se seu foco principal for a pureza absoluta da amostra: Um forno mufla é o padrão da indústria, pois seu mecanismo de aquecimento indireto é projetado especificamente para evitar a contaminação.

- Se seu foco principal for processar materiais altamente reativos: Selecione cuidadosamente o material da mufla (por exemplo, cerâmica de alta pureza versus uma liga específica) para garantir que seja quimicamente compatível com a atmosfera do seu processo.

- Se seu foco principal for aquecimento rápido e alto rendimento: Um forno de fogo direto pode ser mais rápido, mas você deve ter certeza de que a exposição direta aos subprodutos da combustão não comprometerá seu material.

Ao alavancar o isolamento físico de um forno mufla, você garante que a integridade de seus materiais seja regida pelo seu processo, e não pelo seu equipamento.

Tabela de Resumo:

| Recurso | Função na Prevenção de Contaminação |

|---|---|

| Isolamento Físico | Separa a amostra da fonte de calor através da câmara da mufla |

| Aquecimento Indireto | Previne a exposição a subprodutos de combustão e dessorção |

| Materiais de Mufla Inertes | Resiste a reações químicas e degradação |

| Aquecimento Uniforme | Elimina pontos quentes que causam reações indesejadas |

Garanta processamento térmico livre de contaminação para o seu laboratório! A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para saber como nossos fornos podem proteger seus materiais e aprimorar seus resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água