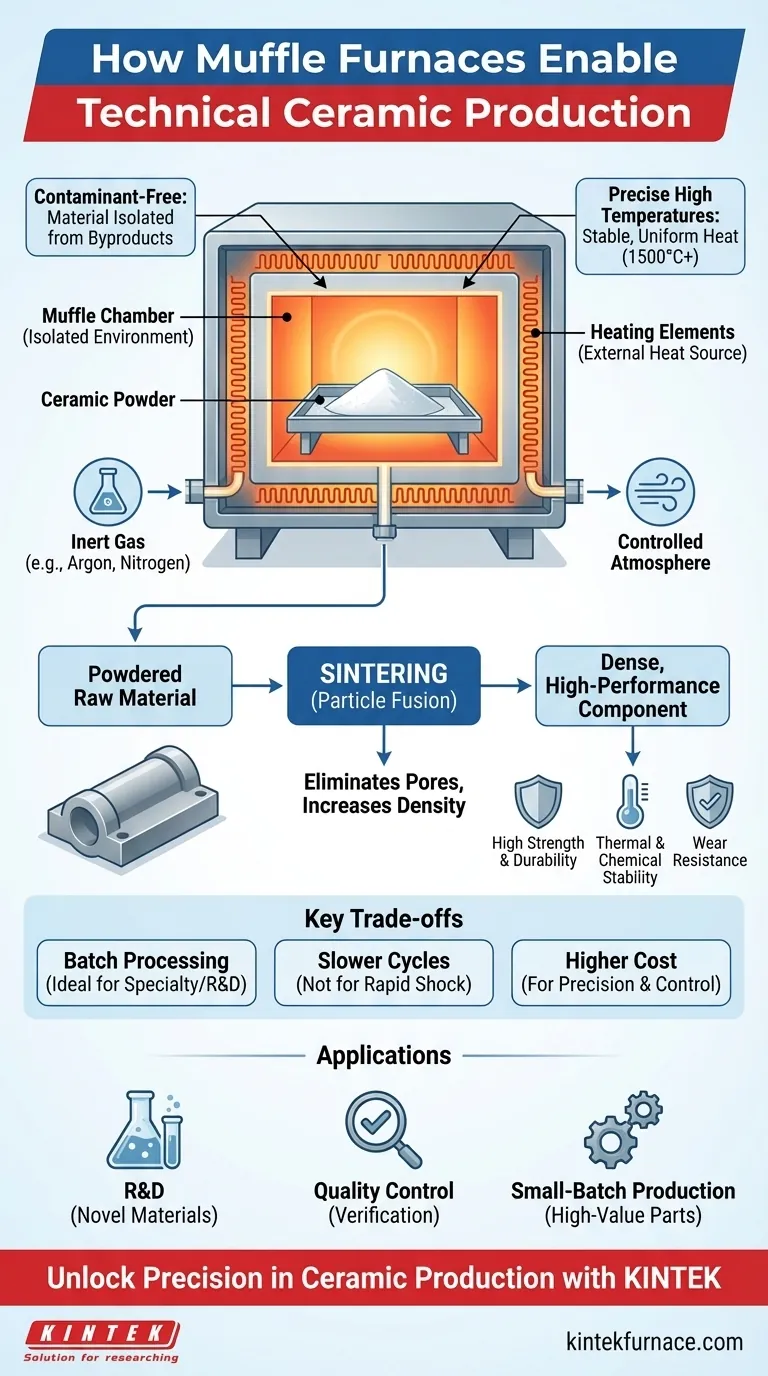

Os fornos mufla são fundamentais na produção de cerâmicas técnicas porque criam os ambientes de alta temperatura, controlados e livres de contaminantes, exatos necessários para processos como a sinterização. Isso transforma matérias-primas em pó em componentes densos e de alto desempenho com resistência e durabilidade excepcionais.

O valor crítico de um forno mufla não é simplesmente atingir altas temperaturas, mas sim a qualidade desse calor. Ao isolar a cerâmica dos subprodutos do combustível e permitir o controle preciso da atmosfera, ele possibilita a criação de materiais de alta pureza com propriedades específicas e repetíveis que seriam impossíveis de obter de outra forma.

A Função Central: Criando o Ambiente Térmico Ideal

Um forno mufla é mais do que apenas uma caixa quente; é um instrumento de precisão projetado para controlar cada variável do processo de aquecimento. Esse controle é o que torna possível a produção de cerâmicas avançadas.

O Princípio da "Mufla": Garantindo a Pureza do Material

A característica definidora de um forno mufla é sua mufla — uma câmara separada que contém o material que está sendo aquecido. Essa câmara isola a cerâmica dos elementos de aquecimento reais e, crucialmente, de quaisquer subprodutos da combustão.

Essa separação é inegociável para cerâmicas técnicas, onde até impurezas microscópicas podem comprometer a integridade estrutural e as características de desempenho do material final.

Atingindo Temperaturas Elevadas Precisas e Estáveis

Cerâmicas técnicas requerem queima em temperaturas extremamente altas, frequentemente excedendo 1500°C, para alcançar a devida densificação. Os fornos mufla são construídos para esse fim.

Eles usam paredes isolantes espessas e materiais fibrosos especializados na porta para manter a estabilidade e a eficiência térmica. Isso garante que a temperatura dentro da câmara seja uniforme e mantida com precisão pela duração necessária, levando a resultados consistentes lote após lote.

Possibilitando o Controle Avançado da Atmosfera

Muitas cerâmicas avançadas são sensíveis ao oxigênio em altas temperaturas. Os fornos mufla podem ser configurados para operar com atmosferas específicas, como ambientes com baixo teor de oxigênio ou completamente inertes (por exemplo, argônio ou nitrogênio).

Essa capacidade previne a oxidação e reações químicas indesejadas, preservando a integridade de materiais como cerâmicas não óxidas e certos compósitos metálicos.

Do Pó ao Componente de Alto Desempenho

A jornada de uma cerâmica técnica envolve a transformação de um pó cuidadosamente formulado em uma peça sólida e funcional. O forno mufla é onde essa transformação crítica ocorre.

O Processo de Sinterização

O processo principal possibilitado por um forno mufla é a sinterização. Durante a sinterização, as partículas cerâmicas são aquecidas a um ponto ligeiramente abaixo de sua temperatura de fusão.

Nessa temperatura, as partículas se fundem, eliminando gradualmente os poros entre elas. O resultado é um componente cerâmico denso, solidificado e mecanicamente forte.

Desenvolvendo Propriedades Excepcionais

O ambiente controlado do forno mufla influencia diretamente as propriedades finais da cerâmica. O controle preciso de temperatura e atmosfera permite que os engenheiros alcancem:

- Alta Densidade: Minimizando a porosidade para máxima resistência.

- Dureza e Resistência ao Desgaste: Criando uma estrutura de material robusta.

- Estabilidade Térmica e Química: Garantindo que o componente possa suportar condições extremas.

Uma Ferramenta Crítica para Pesquisa e Controle de Qualidade

Além da produção, os fornos mufla são indispensáveis em laboratórios de pesquisa para o desenvolvimento de novos materiais e no controle de qualidade para verificar se as peças acabadas atendem a especificações rigorosas. Sua capacidade de replicar ciclos térmicos precisos permite análise e caracterização confiáveis de materiais.

Entendendo os Principais Compromissos (Trade-offs)

Embora essenciais, os fornos mufla não são uma solução universal para todas as necessidades de processamento térmico. Entender suas limitações é fundamental para usá-los de forma eficaz.

Processamento em Lote vs. Produção Contínua

Os fornos mufla são inerentemente processadores em lote (batch). Eles são ideais para produzir componentes complexos e altamente especializados em quantidades menores ou para pesquisa e desenvolvimento.

Para a produção em massa de itens cerâmicos mais simples, um forno túnel de fluxo contínuo é frequentemente mais viável economicamente.

Taxas de Aquecimento e Resfriamento

O isolamento espesso necessário para manter temperaturas elevadas estáveis significa que os fornos mufla geralmente têm ciclos de aquecimento e resfriamento mais lentos. Processos que exigem choque térmico ou têmpera extremamente rápidos podem demandar outros tipos de fornos.

Custo e Complexidade

Recursos como ligas de alta temperatura, isolamento avançado e, especialmente, os sistemas de controle de atmosfera aumentam o custo e a complexidade operacional do forno. A precisão que eles oferecem vem a um preço mais alto do que fornos mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de processamento térmico correto depende inteiramente do seu objetivo específico, seja criar um novo material ou fabricar um componente comprovado.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno mufla com controle avançado de atmosfera é essencial para explorar as propriedades de novos materiais sem contaminação.

- Se o seu foco principal é controle de qualidade e verificação: Um forno mufla padrão e confiável fornece o ambiente de alta temperatura repetível necessário para certificar que os produtos atendem às especificações.

- Se o seu foco principal é produção especializada em pequenos lotes: A precisão de um forno mufla o torna a escolha ideal para criar componentes de cerâmica técnica de alto valor.

Em última análise, o forno mufla capacita engenheiros e cientistas a executar o processo delicado de sinterização com precisão e controle incomparáveis.

Tabela de Resumo:

| Aspecto | Contribuição para Cerâmicas Técnicas |

|---|---|

| Pureza | Isola os materiais de contaminantes para cerâmicas de alta pureza. |

| Controle de Temperatura | Fornece aquecimento estável e uniforme até 1500°C+ para sinterização. |

| Controle de Atmosfera | Permite o uso de gás inerte para prevenir oxidação e garantir integridade. |

| Processo de Sinterização | Funde pós cerâmicos em componentes densos e fortes. |

| Aplicações | Ideal para P&D, controle de qualidade e produção em pequenos lotes. |

Desbloqueie a Precisão na Sua Produção de Cerâmica com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Se você está desenvolvendo novos materiais ou garantindo a qualidade na produção, nossos fornos entregam os ambientes livres de contaminantes e o controle exato de temperatura essenciais para cerâmicas técnicas de alto desempenho.

Entre em contato conosco hoje mesmo para discutir como nossas soluções personalizadas podem aprimorar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores