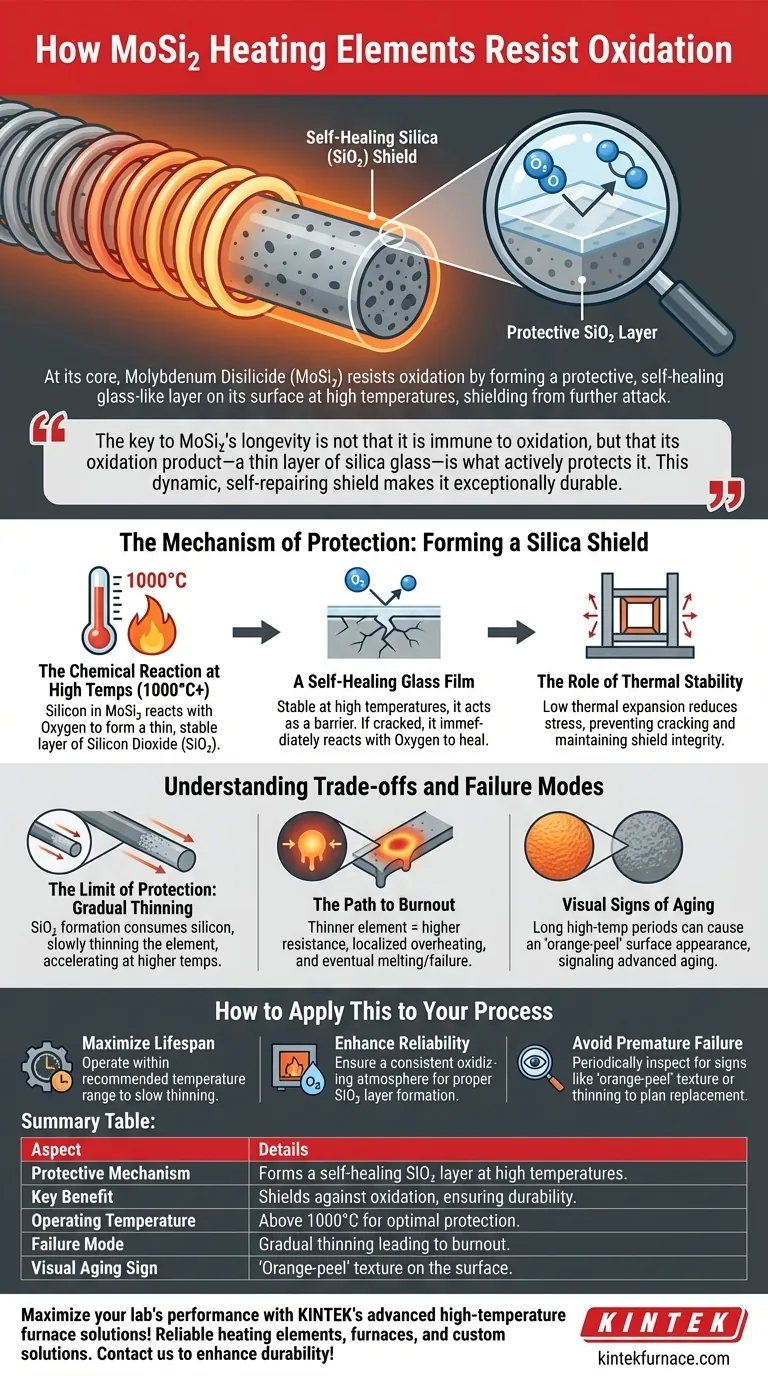

Em sua essência, o Dissiliceto de Molibdênio (MoSi₂) resiste à oxidação formando uma camada protetora, vítrea e auto-regeneradora em sua superfície em altas temperaturas. Este filme passivo de dióxido de silício (SiO₂) atua como uma barreira física e química, protegendo o material subjacente de ataques adicionais de oxigênio.

A chave para a longevidade do MoSi₂ não é que ele seja imune à oxidação, mas que seu produto de oxidação — uma fina camada de vidro de sílica — é o que o protege ativamente. Este escudo dinâmico e auto-reparador é o que torna o material excepcionalmente durável em ambientes oxidantes de alta temperatura.

O Mecanismo de Proteção: Formando um Escudo de Sílica

Para entender a resiliência dos elementos de MoSi₂, você deve compreender a natureza da camada protetora que se forma quando são aquecidos pela primeira vez. Não se trata de um revestimento aplicado durante a fabricação; é uma reação que acontece no local.

A Reação Química em Altas Temperaturas

Quando um elemento de MoSi₂ é aquecido acima de aproximadamente 1000°C em uma atmosfera contendo oxigênio, o silício dentro do material reage preferencialmente com o oxigênio. Isso forma uma camada fina, não porosa e altamente estável de dióxido de silício (SiO₂), também conhecido como sílica.

Um Filme de Vidro Auto-Regenerador

Esta camada de SiO₂ é essencialmente um tipo de vidro. É incrivelmente estável em altas temperaturas e atua como uma barreira, impedindo que o oxigênio atinja o material MoSi₂ fresco por baixo.

Crucialmente, esta camada é auto-regeneradora. Se um choque térmico ou estresse mecânico causar uma microfissura no filme de sílica, o MoSi₂ recém-exposto reagirá imediatamente com o oxigênio para "curar" a violação, reformando a camada protetora.

O Papel da Estabilidade Térmica

O MoSi₂ também possui um coeficiente de expansão térmica muito baixo. Isso significa que ele se expande e contrai muito pouco durante os ciclos de aquecimento e resfriamento, reduzindo o estresse mecânico no elemento e em sua camada protetora de SiO₂. Essa estabilidade ajuda a prevenir rachaduras e mantém a integridade do escudo.

Compreendendo as Compensações e Modos de Falha

Nenhum material é indestrutível. O mesmo mecanismo que protege o elemento também contribui para sua eventual falha, um processo que é crítico para entender para o planejamento de manutenção e operação.

O Limite da Proteção: Desbaste Gradual

Embora a camada de SiO₂ seja protetora, sua formação consome silício do elemento. Esse processo ocorre muito lentamente ao longo da vida útil do elemento, causando um desbaste gradual da seção transversal do elemento. A taxa dessa perda por oxidação acelera em temperaturas de operação mais altas.

O Caminho para a Queima

À medida que o elemento se torna mais fino, sua resistência elétrica nessa área aumenta. Esse aumento localizado na resistência causa um aumento correspondente na densidade de potência, levando ao superaquecimento localizado. Eventualmente, um ponto se tornará tão fino e quente que derreterá, causando a falha do elemento.

Sinais Visuais de Envelhecimento

Por longos períodos em temperaturas muito altas, podem ocorrer alterações na estrutura granular do material. Isso às vezes pode dar à superfície uma distinta "aparência de casca de laranja", que é um indicador visual de um elemento envelhecido que pode estar se aproximando do fim de sua vida útil.

Como Aplicar Isso ao Seu Processo

Compreender este mecanismo protetor é fundamental para maximizar a vida útil e a confiabilidade dos seus elementos de forno. O ambiente operacional é tão importante quanto o próprio material.

- Se o seu foco principal é a vida útil máxima: Opere os elementos dentro da faixa de temperatura recomendada. Empurrá-los ao seu limite absoluto acelerará significativamente a taxa de oxidação e desbaste.

- Se o seu foco principal é a confiabilidade: Garanta uma atmosfera consistentemente oxidante presente durante a operação em alta temperatura. Este oxigênio é necessário para que a camada de SiO₂ se forme e se auto-regenere adequadamente.

- Se o seu foco principal é evitar falhas prematuras: Inspecione periodicamente os elementos em busca de sinais de envelhecimento avançado, como a textura de "casca de laranja" ou desbaste visível, para planejar proativamente a substituição.

Ao gerenciar as condições operacionais, você está gerenciando diretamente a saúde do escudo de sílica protetor do elemento.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Mecanismo de Proteção | Forma uma camada de SiO₂ auto-regeneradora em altas temperaturas |

| Principal Benefício | Protege contra a oxidação, garantindo durabilidade |

| Temperatura de Operação | Acima de 1000°C para proteção ideal |

| Modo de Falha | Desbaste gradual levando à queima |

| Sinal Visual de Envelhecimento | Textura de 'casca de laranja' na superfície |

Maximize o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento e fornos confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a durabilidade e eficiência em seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção