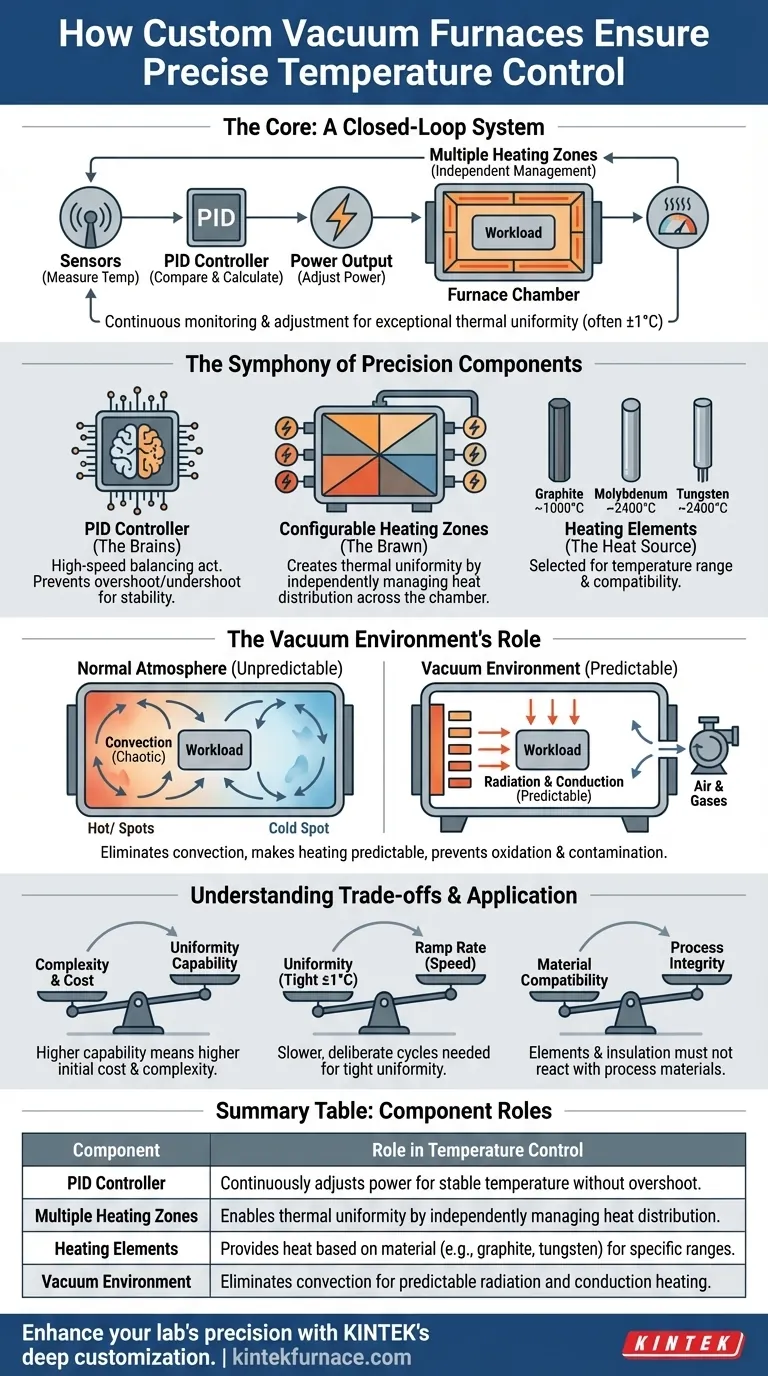

Em sua essência, um forno a vácuo personalizado alcança um controle de temperatura preciso através da integração de sistemas de controle eletrônico avançados, elementos de aquecimento projetados estrategicamente e múltiplas zonas de aquecimento gerenciadas de forma independente. Essa abordagem multifacetada permite que o sistema não apenas atinja uma temperatura alvo, mas também mantenha uma uniformidade térmica excepcional em toda a carga de trabalho, muitas vezes dentro de ±1°C.

A chave para entender a precisão do forno é perceber que ele é um sistema de malha fechada. O forno mede constantemente sua temperatura interna, a compara com o ponto de ajuste desejado e faz ajustes imediatos e minúsculos na saída de energia em diferentes zonas de aquecimento para manter um equilíbrio perfeito.

Os Componentes Essenciais da Precisão da Temperatura

O verdadeiro controle de temperatura não é o resultado de um único componente, mas uma sinfonia de hardware e software trabalhando em conjunto. Cada parte desempenha um papel crítico na obtenção do perfil térmico desejado.

O Sistema de Controle: O Cérebro da Operação

O coração do controle de temperatura moderno é o controlador PID (Proporcional-Integral-Derivativo). Este é o cérebro do forno, realizando um ato de equilíbrio constante e de alta velocidade.

Pense nisso como um sistema de piloto automático avançado para seu carro. Ele não apenas liga ou desliga a energia; ele a modula continuamente. O controlador PID mede a temperatura atual, a compara com seu ponto de ajuste e calcula o ajuste de energia preciso necessário para corrigir qualquer desvio, garantindo estabilidade sem exceder ou ficar abaixo da meta.

Zonas de Aquecimento Configuráveis: A Força Bruta

Um forno personalizado não usa um aquecedor gigante. Em vez disso, ele divide sua câmara em múltiplas zonas de aquecimento configuráveis, cada uma alimentada e controlada independentemente pelo sistema PID.

Este design é crucial para alcançar a uniformidade térmica. O calor se dissipa naturalmente de forma desigual, especialmente perto das portas da câmara ou das passagens de conexão. Ao fornecer um pouco mais de energia para zonas mais frias e menos para as mais quentes, o forno pode criar um ambiente de temperatura notavelmente consistente em um grande espaço tridimensional.

Elementos de Aquecimento: A Fonte do Calor

A escolha do material do elemento de aquecimento impacta diretamente a faixa de desempenho do forno e sua adequação para processos específicos.

Materiais comuns como grafite, molibdênio e tungstênio são selecionados com base na temperatura máxima necessária e na compatibilidade química. O tungstênio, por exemplo, é usado para temperaturas extremas de até 2400°C, enquanto o grafite é uma escolha versátil e comum para muitas aplicações de alta temperatura.

Como o Ambiente de Vácuo Possibilita a Precisão

O próprio vácuo é uma parte crítica da equação. Ao remover ar e outros gases, o ambiente muda fundamentalmente a forma como o calor se comporta, tornando-o mais previsível e controlável.

Eliminação da Convecção Imprevisível

Em uma atmosfera normal, o calor se move por convecção – a circulação do ar quente. Esse processo é caótico e cria pontos quentes e frios. No vácuo, a convecção é eliminada.

A transferência de calor é reduzida à radiação (dos elementos de aquecimento) e à condução (por contato direto). Isso torna o processo de aquecimento muito mais previsível e permite que o sistema de controle gerencie a temperatura com muito mais precisão.

Prevenção de Contaminação e Oxidação

O ambiente de vácuo é essencial para proteger os materiais que estão sendo processados. Ele remove oxigênio e outros gases reativos, o que impede a oxidação e a contaminação que, de outra forma, ocorreriam em altas temperaturas.

Isso garante que as propriedades do material do produto final sejam resultado apenas do processo térmico, sem comprometer reações químicas indesejadas.

Entendendo as Compensações

Especificar um forno a vácuo personalizado envolve equilibrar os requisitos de desempenho com restrições práticas. Não existe uma única configuração "melhor" para todas as aplicações.

Complexidade vs. Custo

Um forno com mais zonas de aquecimento independentes e um sistema de controle mais sofisticado proporcionará uma uniformidade superior. No entanto, essa capacidade aumentada acarreta um custo inicial mais alto, maior complexidade de programação e mais pontos potenciais de falha.

Uniformidade vs. Taxa de Elevação (Ramp Rate)

Alcançar uma uniformidade de temperatura extremamente rigorosa (por exemplo, ±1°C) geralmente requer ciclos de aquecimento e resfriamento mais lentos e deliberados. Tentar elevar ou diminuir a temperatura muito rapidamente pode introduzir gradientes térmicos que prejudicam a uniformidade, à medida que diferentes partes da carga absorvem e liberam calor em taxas diferentes.

Compatibilidade de Material e Processo

Os elementos de aquecimento e os materiais de isolamento devem ser quimicamente compatíveis com os materiais que estão sendo processados. Certos elementos podem liberar gases ou reagir com materiais de processo específicos, comprometendo a integridade tanto do forno quanto do produto.

Fazendo a Escolha Certa para Seu Objetivo

Sua aplicação específica dita quais recursos de um forno a vácuo são mais críticos.

- Se seu foco principal for a máxima uniformidade térmica para peças sensíveis, como componentes aeroespaciais: Priorize um forno com um grande número de zonas de aquecimento controladas independentemente e um sistema de controle PID comprovado.

- Se seu foco principal for processar materiais altamente reativos, como wafers semicondutores: Sua ênfase deve ser na qualidade do sistema de vácuo (por exemplo, bombas de difusão ou moleculares), além do controle preciso da temperatura.

- Se seu foco principal for metalurgia de alta temperatura ou síntese de materiais: A escolha do elemento de aquecimento (por exemplo, tungstênio, molibdênio) e do isolamento da zona quente torna-se o fator mais crítico para garantir que o forno possa atingir de forma segura e confiável suas temperaturas alvo.

Compreender esses componentes individuais permite que você especifique um forno que não seja apenas capaz, mas perfeitamente adequado aos seus requisitos exatos de processo.

Tabela de Resumo:

| Componente | Papel no Controle de Temperatura |

|---|---|

| Controlador PID | Ajusta continuamente a potência para uma temperatura estável sem ultrapassagem |

| Múltiplas Zonas de Aquecimento | Permite a uniformidade térmica gerenciando independentemente a distribuição de calor |

| Elementos de Aquecimento | Fornece calor com base no material (por exemplo, grafite, tungstênio) para faixas de temperatura específicas |

| Ambiente de Vácuo | Elimina a convecção para um aquecimento previsível por radiação e condução |

Pronto para aprimorar a precisão do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos ajudá-lo a alcançar controle de temperatura e uniformidade térmica superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase