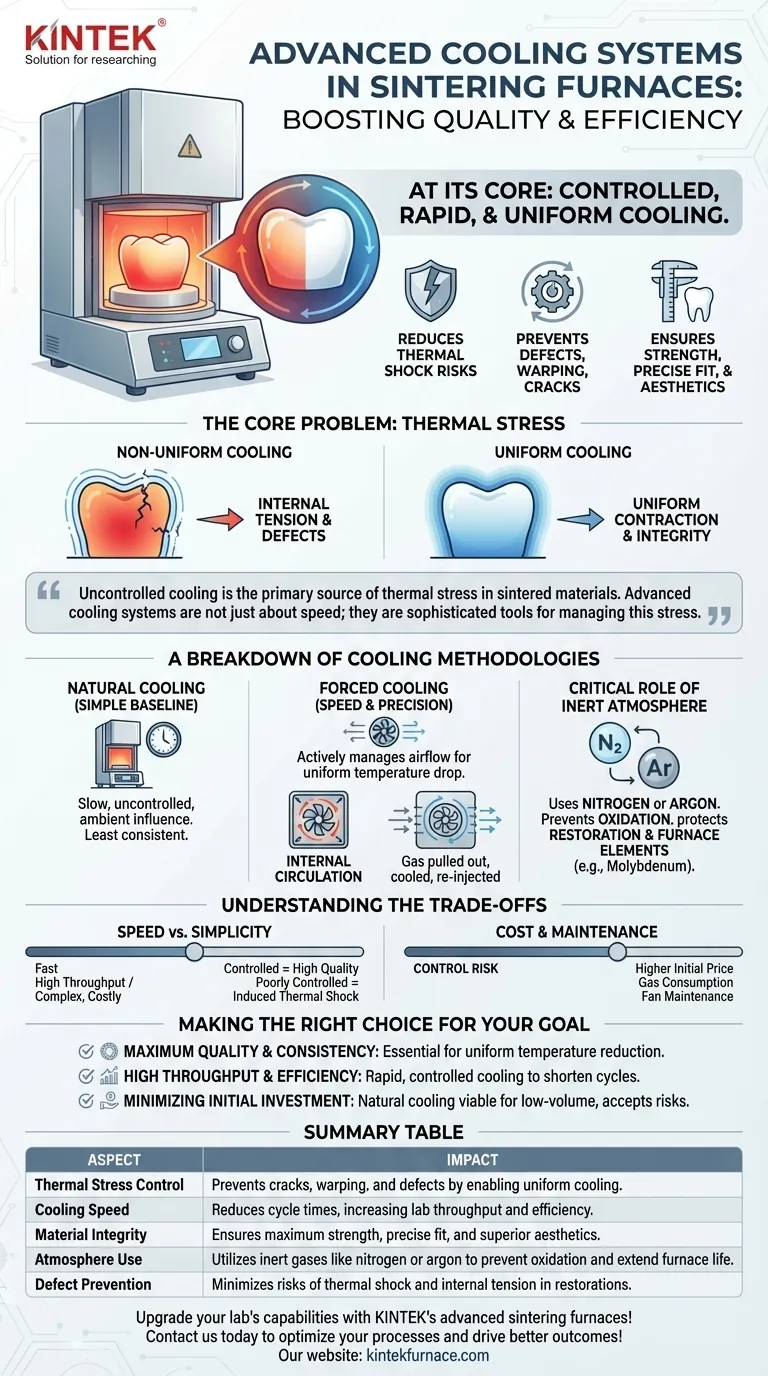

Em sua essência, um sistema avançado de resfriamento em um forno de sinterização fornece controle sobre a fase mais crítica da criação de uma restauração dentária. Ao permitir um resfriamento rápido, mas uniforme, esses sistemas reduzem drasticamente o risco de choque térmico, o que previne rachaduras, empenamento e outros defeitos. Isso garante que a prótese final tenha máxima resistência, um ajuste preciso e qualidade estética superior.

O resfriamento descontrolado é a principal fonte de estresse térmico em materiais sinterizados. Sistemas avançados de resfriamento não se tratam apenas de velocidade; são ferramentas sofisticadas para gerenciar esse estresse, traduzindo-se diretamente em maior qualidade, maior consistência e melhor eficiência laboratorial.

O Problema Central: Estresse Térmico Durante o Resfriamento

Para entender o valor do resfriamento avançado, você deve primeiro entender a física do que acontece quando um material como a zircônia esfria de sua temperatura de sinterização de mais de 1500°C.

Como o Resfriamento Não Uniforme Cria Defeitos

À medida que a restauração esfria, ela se contrai. Se uma parte da restauração esfria mais rápido que outra — por exemplo, as bordas externas finas esfriam antes do núcleo denso — isso cria uma imensa tensão interna.

Essa tensão, conhecida como estresse térmico, é a causa raiz da maioria das falhas pós-sinterização. O material está literalmente sendo puxado em direções opostas de dentro para fora.

O Impacto nas Restaurações Dentárias

Quando o estresse térmico excede a integridade estrutural do material, surgem defeitos. Estes podem variar de fissuras microscópicas que comprometem a estabilidade a longo prazo a fraturas completas que inutilizam a restauração.

Mesmo que a restauração não rache, esse estresse pode causar empenamento, levando a um ajuste marginal ruim — uma falha crítica em próteses dentárias.

Uma Análise das Metodologias de Resfriamento

Fornos de sinterização empregam vários métodos para gerenciar esse processo de resfriamento, variando de simples a altamente sofisticados.

Resfriamento Natural: A Linha de Base Simples

O resfriamento natural envolve simplesmente deixar o forno e seu conteúdo esfriarem por conta própria. Este processo é lento, muitas vezes levando várias horas.

Embora seja simples e não exija maquinário adicional, oferece o mínimo de controle. A taxa de resfriamento é fortemente influenciada pela temperatura ambiente e pelas correntes de ar, levando a resultados menos consistentes.

Resfriamento Forçado: Velocidade e Precisão

O resfriamento forçado acelera ativamente o processo usando ar circulado ou gás inerte. Esta é a base de todos os sistemas avançados de resfriamento.

Ao gerenciar ativamente o fluxo de ar, o forno pode atingir uma queda de temperatura muito mais rápida e, o que é mais importante, mais uniforme em toda a restauração.

Circulação Interna vs. Externa

O resfriamento forçado é tipicamente alcançado de uma de duas maneiras. A circulação interna usa ventiladores dentro da câmara do forno para mover a atmosfera aquecida, equalizando a temperatura.

A circulação externa retira o gás quente da câmara, o passa por um trocador de calor para resfriá-lo e, em seguida, injeta o gás resfriado de volta. Isso proporciona um grau ainda maior de controle e velocidade.

O Papel Crítico de uma Atmosfera Inerte

Sistemas avançados de resfriamento não apenas circulam ar; eles usam gases específicos para criar um ambiente controlado e livre de oxigênio.

Por Que Nitrogênio ou Argônio São Usados

O meio usado para resfriamento forçado é tipicamente um gás inerte de alta pureza, como nitrogênio ou argônio.

Nas temperaturas extremas dentro de um forno, o oxigênio pode reagir e degradar tanto a restauração quanto os elementos de aquecimento do forno (muitas vezes feitos de molibdênio). Um gás inerte cria uma atmosfera protetora e não reativa.

Protegendo o Forno e a Restauração

O uso de uma atmosfera inerte previne a oxidação, preservando a integridade estrutural e a estabilidade de cor da restauração de zircônia.

Também estende significativamente a vida útil dos caros elementos de aquecimento do forno, reduzindo os custos de manutenção a longo prazo e o tempo de inatividade.

Compreendendo as Compensações

Embora o resfriamento avançado ofereça benefícios claros, é importante entender as considerações associadas.

Velocidade vs. Simplicidade

Um forno com resfriamento forçado avançado completará um ciclo muito mais rápido do que um que depende do resfriamento natural, aumentando significativamente o rendimento diário de um laboratório. No entanto, isso vem ao custo de uma complexidade mecânica aumentada.

O Risco de Resfriamento Mal Controlado

A velocidade só é um benefício quando controlada. Um sistema de resfriamento forçado que é excessivamente agressivo ou cria um fluxo de ar não uniforme pode, na verdade, induzir choque térmico e causar as mesmas rachaduras que se destina a prevenir.

Considerações de Custo e Manutenção

Fornos equipados com sistemas avançados de resfriamento têm um preço de compra inicial mais alto. Eles também introduzem custos operacionais, como o consumo de gás nitrogênio ou argônio e a manutenção de ventiladores e sistemas de circulação.

Fazendo a Escolha Certa Para Seu Objetivo

A estratégia de resfriamento correta depende inteiramente de suas prioridades operacionais e padrões de qualidade.

- Se seu foco principal é qualidade máxima e consistência: Um sistema avançado de resfriamento forçado que garante uma redução uniforme da temperatura é essencial.

- Se seu foco principal é alto rendimento e eficiência: Um sistema com resfriamento forçado rápido e controlado é necessário para encurtar os tempos de ciclo e aumentar a produção.

- Se seu foco principal é minimizar o investimento inicial: O resfriamento natural pode ser uma opção viável para laboratórios de baixo volume, mas você deve aceitar tempos de resposta mais lentos e um maior risco de resultados inconsistentes.

Em última análise, dominar o processo de resfriamento é fundamental para dominar a qualidade e a resistência de suas restaurações finais.

Tabela Resumo:

| Aspecto | Impacto |

|---|---|

| Controle de Estresse Térmico | Previne rachaduras, empenamento e defeitos ao permitir resfriamento uniforme |

| Velocidade de Resfriamento | Reduz os tempos de ciclo, aumentando o rendimento e a eficiência do laboratório |

| Integridade do Material | Garante máxima resistência, ajuste preciso e estética superior |

| Uso de Atmosfera | Utiliza gases inertes como nitrogênio ou argônio para prevenir oxidação e estender a vida útil do forno |

| Prevenção de Defeitos | Minimiza os riscos de choque térmico e tensão interna nas restaurações |

Atualize as capacidades do seu laboratório com os fornos de sinterização avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções de alta temperatura personalizadas, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo maior eficiência, consistência e qualidade para restaurações dentárias. Contate-nos hoje para discutir como nossos fornos podem otimizar seus processos de sinterização e impulsionar melhores resultados!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão