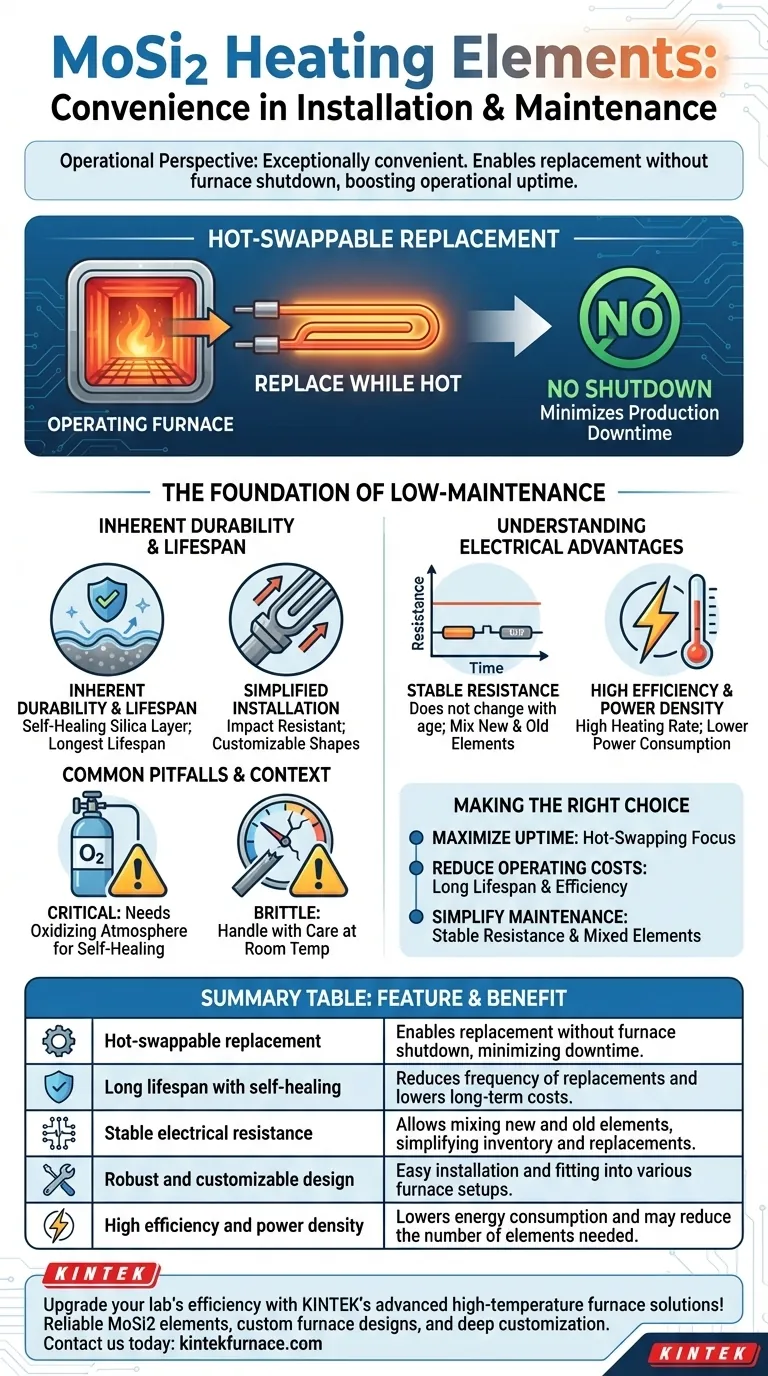

Do ponto de vista operacional, os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) são excecionalmente convenientes para instalar e manter. O seu design permite uma substituição direta e, o mais importante, isso pode ser feito frequentemente sem desligar o forno, o que é uma vantagem significativa para ambientes de produção contínua.

A principal conveniência dos elementos MoSi2 não é apenas a sua facilidade de manuseamento, mas o seu impacto direto no tempo de atividade operacional. A capacidade de substituir elementos enquanto o forno está quente, combinada com a sua longa vida útil, minimiza fundamentalmente o tempo de inatividade de produção dispendioso e reduz os encargos gerais de manutenção.

A Base da Operação de Baixa Manutenção

A conveniência dos elementos MoSi2 resulta de uma combinação da sua durabilidade física, longa vida útil operacional e propriedades elétricas únicas. Estes fatores trabalham em conjunto para reduzir a frequência e a complexidade das tarefas de manutenção.

O Impacto da Substituição Hot-Swappable

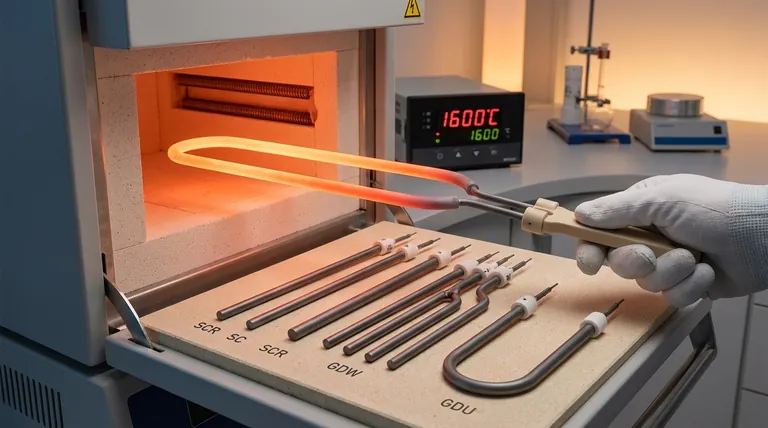

A característica mais importante para a conveniência da manutenção é que os elementos MoSi2 podem ser substituídos enquanto o forno permanece à temperatura de operação.

Esta capacidade de "hot-swapping" elimina a necessidade de ciclos longos e dispendiosos de arrefecimento e aquecimento que são exigidos para outros tipos de elementos.

Para qualquer instalação focada em maximizar o rendimento, esta característica traduz-se diretamente em menos tempo de inatividade de produção e maior eficiência operacional.

Durabilidade e Vida Útil Inerentes

Os elementos MoSi2 possuem a vida útil inerente mais longa entre os elementos de aquecimento elétricos metálicos e cerâmicos comuns.

Esta longevidade é melhorada por uma propriedade única de auto-reparação. Numa atmosfera oxidante, o elemento forma uma camada protetora de vidro de sílica na sua superfície que repara automaticamente pequenas fissuras e imperfeições, prolongando a sua vida útil.

Uma vida útil mais longa significa que as substituições são menos frequentes, diminuindo os custos de material e mão de obra ao longo do tempo.

Instalação e Manuseamento Simplificados

Os elementos MoSi2 são fabricados com um processo especial de moldagem por junta que lhes confere uma forte resistência ao impacto em comparação com elementos cerâmicos mais frágeis. Isso os torna mais robustos e menos propensos a danos durante o transporte e a instalação.

Além disso, estão disponíveis numa ampla variedade de formas padrão e personalizáveis, permitindo que sejam facilmente adaptados a projetos de fornos novos ou existentes sem grandes modificações.

Compreendendo as Vantagens Elétricas

As características elétricas dos elementos MoSi2 desempenham um papel crítico na simplificação da sua manutenção e substituição a longo prazo.

O Benefício da Resistência Estável

Ao contrário de muitos outros elementos de aquecimento, a resistência elétrica do MoSi2 não muda significativamente com o envelhecimento.

Esta resistência estável é uma vantagem crucial porque permite conectar novos elementos de substituição em série com elementos mais antigos e existentes sem causar desequilíbrios elétricos.

Pode substituir apenas o elemento defeituoso em vez de um conjunto inteiro, simplificando o inventário de peças sobressalentes e reduzindo os custos de substituição.

Alta Eficiência e Densidade de Potência

Estes elementos apresentam uma alta taxa de aquecimento e baixo consumo de energia. A sua capacidade de lidar com altas cargas de watt significa que menos elementos podem ser necessários para atingir uma temperatura alvo, simplificando potencialmente o design geral do forno e a fiação.

Armadilhas Comuns e Contexto Operacional

Embora os elementos MoSi2 sejam robustos, o seu desempenho máximo e capacidades de auto-reparação dependem de um ambiente específico.

O Papel Crítico de uma Atmosfera Oxidante

A camada protetora de sílica que confere ao MoSi2 a sua longevidade e propriedades de auto-reparação só pode formar-se na presença de oxigénio.

A utilização destes elementos numa atmosfera redutora (como hidrogénio ou nitrogénio) ou em vácuo a altas temperaturas pode levar a uma degradação rápida e falha prematura.

Fragilidade Física a Baixas Temperaturas

Como muitas cerâmicas, os elementos MoSi2 são relativamente frágeis à temperatura ambiente. Deve-se ter cuidado durante a instalação para evitar choques mecânicos ou tensões que possam causar a sua fratura.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar os elementos MoSi2, alinhe os seus benefícios com o seu objetivo operacional principal.

- Se o seu foco principal é maximizar o tempo de atividade da produção: A capacidade de substituir elementos sem desligar o forno é a vantagem mais significativa, minimizando diretamente as horas de produção perdidas.

- Se o seu foco principal é reduzir os custos operacionais a longo prazo: A combinação de uma longa vida útil, baixo consumo de energia e a capacidade de substituir elementos individuais reduz as despesas com materiais, mão de obra e energia.

- Se o seu foco principal é simplificar o fluxo de trabalho de manutenção: A resistência estável permite misturar elementos novos e antigos, simplificando drasticamente os procedimentos de substituição e a gestão de peças sobressalentes.

Em última análise, o design dos elementos MoSi2 traduz-se diretamente num processo de alta temperatura mais eficiente, previsível e económico.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Substituição hot-swappable | Permite a substituição do elemento sem desligar o forno, minimizando o tempo de inatividade da produção |

| Longa vida útil com auto-reparação | Reduz a frequência de substituições e diminui os custos a longo prazo |

| Resistência elétrica estável | Permite misturar elementos novos e antigos, simplificando o inventário e as substituições |

| Design robusto e personalizável | Fácil instalação e adaptação a várias configurações de forno |

| Alta eficiência e densidade de potência | Diminui o consumo de energia e pode reduzir o número de elementos necessários |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excecional P&D e fabrico interno, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 fiáveis e designs de fornos personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa profunda capacidade de personalização garante um alinhamento preciso com as suas necessidades experimentais únicas, aumentando o tempo de atividade e reduzindo custos. Contacte-nos hoje para discutir como podemos otimizar os seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade