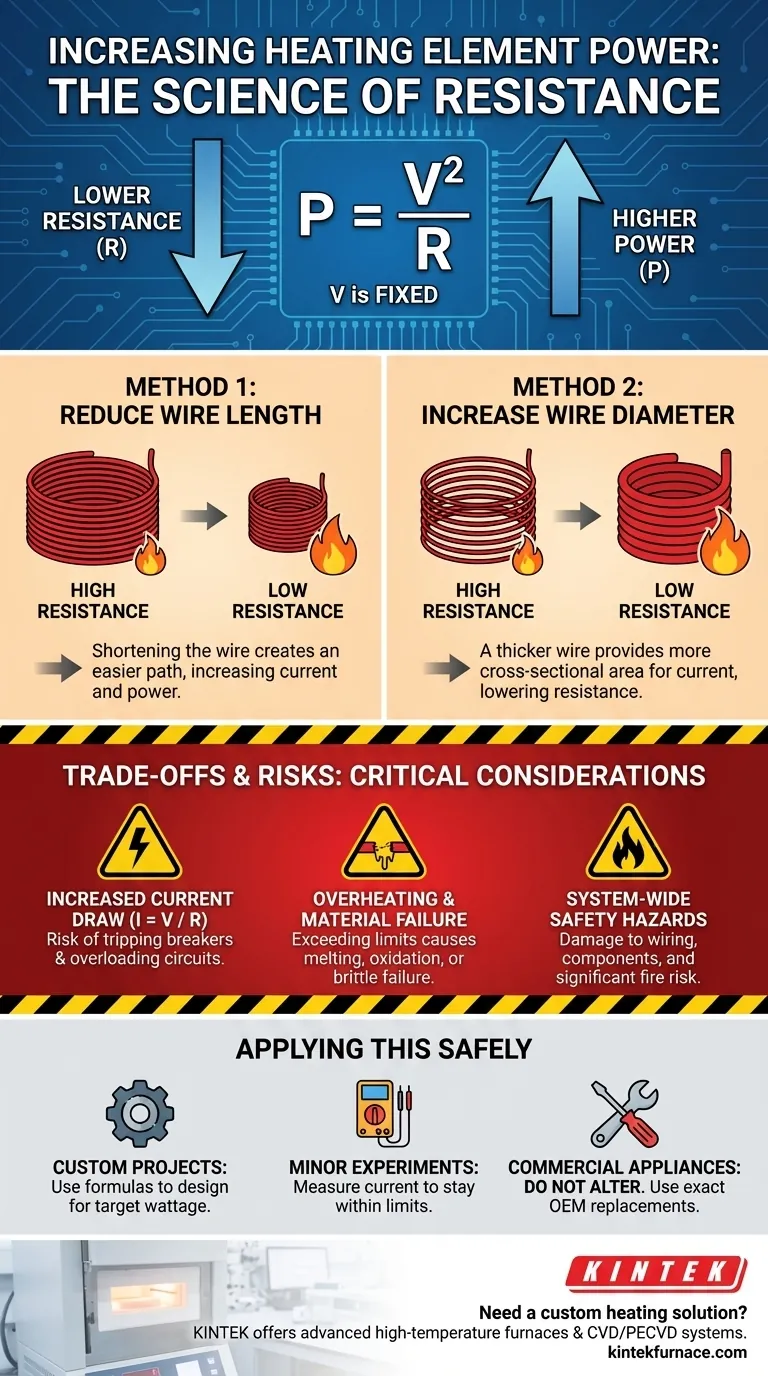

Em resumo, você aumenta a potência de um elemento de aquecimento diminuindo sua resistência elétrica. As duas maneiras mais comuns de conseguir isso são reduzindo o comprimento do fio do elemento ou aumentando o diâmetro desse fio. Ambas as ações criam um caminho mais fácil para a eletricidade, fazendo com que o elemento consuma mais corrente e produza mais calor com uma determinada tensão.

O princípio central é uma relação inversa: para aumentar a saída de potência, você deve diminuir a resistência do elemento de aquecimento. Para qualquer dispositivo conectado a uma tomada de parede padrão, a tensão é fixa. Diminuir a resistência é a única maneira de consumir mais corrente e, assim, gerar mais calor.

A Física da Potência de Aquecimento

Para modificar um elemento de aquecimento de forma eficaz, você deve primeiro entender a relação fundamental entre tensão, resistência e potência. Essa relação governa como todos os aquecedores resistivos funcionam, desde torradeiras até fornos industriais.

A Fórmula de Potência Importante

Para um elemento de aquecimento conectado a uma fonte de tensão fixa, como uma tomada de parede, a fórmula mais importante é Potência (P) = Tensão (V)² / Resistência (R).

Como a tensão (V) é constante, esta fórmula deixa claro que a potência é inversamente proporcional à resistência. Se você reduzir a resistência, a saída de potência aumenta. Se você aumentar a resistência, a potência diminui.

Como as Dimensões Físicas Ditam a Resistência

A resistência de um fio é determinada por três fatores: seu comprimento, sua área de seção transversal e o material de que é feito (sua resistividade).

Um fio mais longo e fino tem maior resistência, enquanto um fio mais curto e grosso tem menor resistência. Pense nisso como água fluindo através de um cano: um cano longo e estreito restringe mais o fluxo do que um curto e largo.

Método 1: Reduzir o Comprimento do Elemento

Ao encurtar o fio, você reduz a distância total que a eletricidade precisa percorrer. Isso diminui a oposição geral à corrente.

Com menos resistência (R), a fórmula P = V²/R mostra que a saída de potência (P) aumentará significativamente.

Método 2: Aumentar o Diâmetro do Fio

Usar um fio mais grosso para o elemento aumenta sua área de seção transversal. Isso fornece mais espaço físico para o fluxo da corrente elétrica.

Este "caminho mais largo" reduz drasticamente a resistência do fio, fazendo com que ele consuma mais corrente e produza mais calor para o mesmo comprimento.

Compreendendo as Compensações e Riscos

Aumentar a potência de um elemento de aquecimento não é um ajuste simples; tem consequências críticas para todo o sistema elétrico e para a segurança do dispositivo. Ignorar essas compensações pode levar à falha do equipamento ou a incêndios.

Aumento do Consumo de Corrente

Diminuir a resistência de um elemento fará com que ele consuma muito mais corrente elétrica (Amperes). A fórmula é Corrente (I) = Tensão (V) / Resistência (R).

Os circuitos de sua casa são protegidos por disjuntores ou fusíveis classificados para uma corrente máxima (por exemplo, 15 ou 20 Amperes). Um elemento modificado pode facilmente exceder esse limite, disparando o disjuntor ou, no pior dos casos, sobrecarregando a fiação em suas paredes.

Superaquecimento e Falha do Material

O próprio elemento ficará significativamente mais quente. Os fios dos elementos de aquecimento, como o Nichrome, são projetados para operar até uma temperatura máxima específica.

Forçar um elemento além de sua potência nominal projetada pode fazer com que ele superaqueça, oxide rapidamente, fique quebradiço ou simplesmente derreta, levando a uma falha permanente.

Riscos de Segurança em Todo o Sistema

Um elemento de aquecimento faz parte de um sistema maior. O invólucro do dispositivo, a fiação e os componentes internos foram todos projetados para suportar o calor produzido pelo elemento original.

Aumentar drasticamente a saída de calor pode derreter componentes plásticos, danificar a fiação interna e criar um sério risco de incêndio. Aparelhos comerciais são cuidadosamente projetados para segurança, e modificá-los anula essa proteção.

Como Aplicar Isso ao Seu Projeto

Antes de fazer qualquer alteração, você deve avaliar seu objetivo e o contexto do seu projeto.

- Se o seu foco principal é projetar um novo elemento para um projeto personalizado: Use as fórmulas de potência (P=V²/R e R=ρL/A) para calcular o comprimento e o diâmetro precisos do fio necessários para atingir com segurança sua potência alvo.

- Se o seu foco principal é um pequeno aumento de potência em um experimento controlado: Encurtar ligeiramente um elemento existente é o método mais direto, mas você deve medir a mudança no consumo de corrente para garantir que não exceda os limites do circuito.

- Se o seu foco principal é reparar ou modificar um aparelho comercial: Não altere o elemento de aquecimento. É fundamental substituí-lo por uma peça exata do Fabricante de Equipamento Original (OEM) para manter sua integridade de segurança e operacional.

Compreender esses princípios fundamentais permite que você projete e trabalhe com elementos de aquecimento de forma eficaz e, o mais importante, segura.

Tabela de Resumo:

| Método | Ação | Efeito na Resistência | Consideração Chave |

|---|---|---|---|

| Reduzir Comprimento | Encurtar o fio | Diminui | Risco de superaquecimento e sobrecarga do circuito |

| Aumentar Diâmetro | Usar fio mais grosso | Diminui | Limites do material e compatibilidade do sistema |

Precisa de uma solução de aquecimento personalizada para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, como Fornos de Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e a segurança do seu laboratório com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico