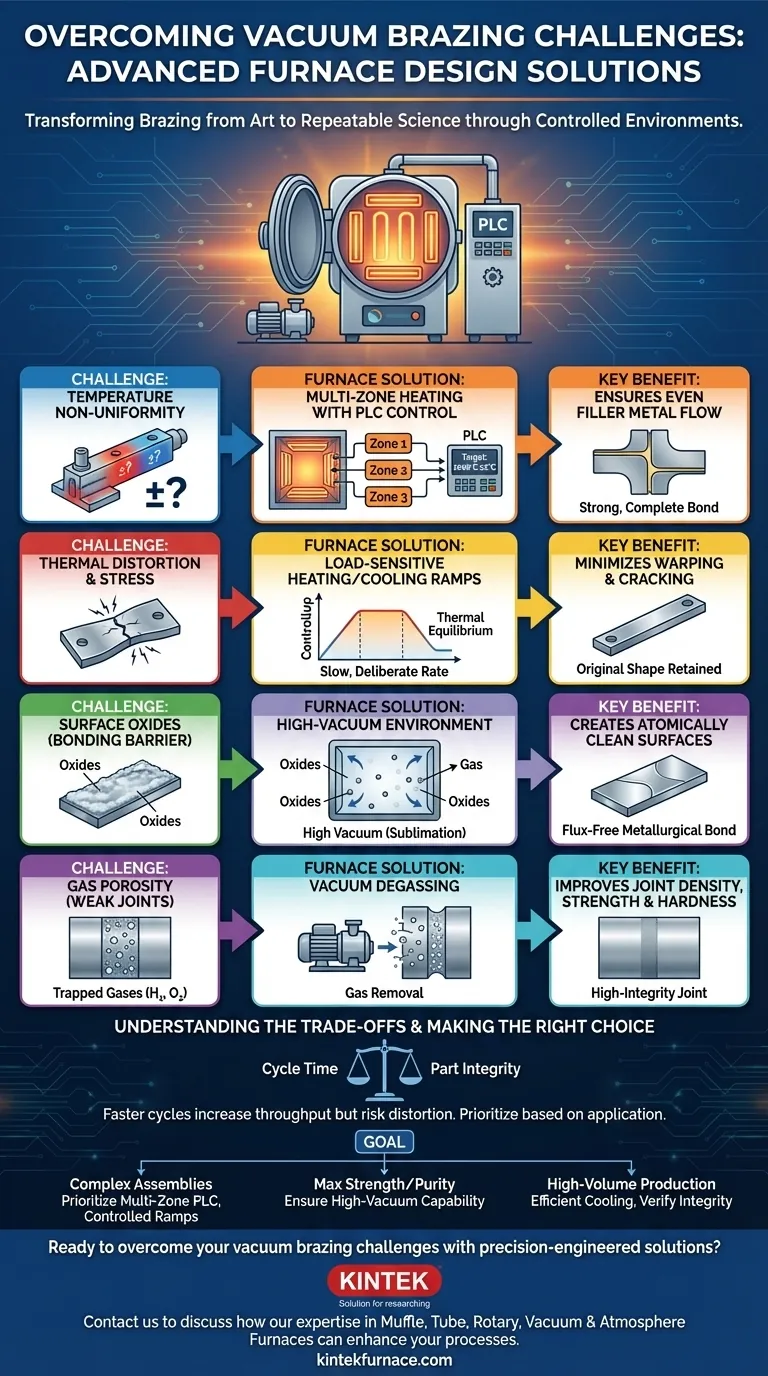

Em sua essência, um forno de brasagem a vácuo supera os desafios do processo não apenas aquecendo, mas criando um ambiente meticulosamente controlado. As principais características do projeto incluem aquecimento multizona para uniformidade de temperatura precisa (±5°C), controladores programáveis para taxas de aquecimento sensíveis à carga que evitam a distorção térmica, e uma câmara de vácuo de alta pureza que limpa as superfícies metálicas em nível atômico, garantindo juntas fortes e sem fluxo.

O propósito central de um forno a vácuo moderno é transformar a brasagem de uma arte complexa em uma ciência repetível. Ele consegue isso gerenciando ativamente as condições térmicas e químicas necessárias para produzir uma ligação metalúrgica perfeita, sempre.

O Desafio da Uniformidade de Temperatura

A brasagem perfeita depende do metal de adição derreter e fluir uniformemente por toda a junta por ação capilar. Temperaturas não uniformes são o principal obstáculo para alcançar isso.

Por que a Uniformidade é Crítica para o Fluxo da Brasagem

Se uma parte do conjunto estiver ligeiramente mais fria, o metal de adição pode solidificar prematuramente, criando vazios e uma ligação incompleta. Se outra parte estiver muito quente, pode danificar os metais base ou fazer com que a liga de adição corroa o material-base.

Solução do Forno: Aquecimento Multizona e PLCs

Para contrariar isso, os fornos são projetados com múltiplas zonas de aquecimento independentes. Cada zona tem seu próprio termopar e é gerenciada por um Controlador Lógico Programável (PLC). Este sistema mede e ajusta constantemente a potência para diferentes elementos, garantindo que toda a carga de trabalho permaneça dentro de uma janela de temperatura estreita, muitas vezes tão precisa quanto ±5°C.

Prevenção de Distorção Térmica e Estresse

Aquecer um conjunto metálico complexo inevitavelmente fará com que ele se expanda. O desafio é garantir que ele se expanda e contraia uniformemente para evitar empenamento ou rachaduras.

A Causa Raiz: Expansão Desigual

As seções de parede fina de um componente aquecem muito mais rápido do que as seções espessas e maciças. Essa expansão diferencial cria tensões internas que podem distorcer permanentemente a peça, comprometendo suas dimensões e integridade finais.

Solução do Forno: Controle de Aquecimento Sensível à Carga

Os controles modernos do forno permitem rampas de aquecimento cuidadosamente programadas. Ao analisar a massa e a geometria da carga, os operadores podem definir taxas de aquecimento e resfriamento lentas e deliberadas. Essa abordagem "sensível à carga" dá tempo para todo o conjunto atingir o equilíbrio térmico, minimizando as diferenças de temperatura que causam estresse.

Obtenção de Superfícies Atômicamente Limpas Sem Fluxo

A brasagem tradicional depende de fluxos químicos para remover a camada de óxido presente em todos os metais. Esses fluxos podem deixar resíduos corrosivos, mas um forno a vácuo os torna desnecessários.

O Problema com os Óxidos

Mesmo uma superfície metálica aparentemente limpa é coberta por uma camada microscópica de óxidos. Essa camada atua como uma barreira, impedindo que a liga de brasagem fundida "molhe" o material-base e forme uma forte ligação metalúrgica.

Solução do Forno: Ambientes de Alto Vácuo

A combinação de alta temperatura e baixa pressão dentro de um forno a vácuo cria um ambiente onde muitos óxidos metálicos se tornam instáveis. Eles se decompõem e sublimam (passam de sólido diretamente para gás), onde são então removidos pela bomba de vácuo. Isso deixa uma superfície metálica atomicamente pura, ideal para brasagem.

O Benefício da Desgasificação

O vácuo também serve para retirar gases dissolvidos, como hidrogênio e oxigênio, dos próprios metais-base. A remoção desses gases aprisionados evita a porosidade na junta final, melhorando significativamente sua densidade, resistência e dureza geral.

Compreendendo as Trocas

Embora a tecnologia de forno a vácuo seja avançada, sua aplicação envolve equilibrar prioridades concorrentes.

Tempo de Ciclo vs. Integridade da Peça

Ciclos de aquecimento e resfriamento mais rápidos aumentam a produtividade e a eficiência operacional. No entanto, rampas de temperatura agressivas também aumentam o risco de distorção térmica, especialmente com componentes complexos ou de parede fina. A principal troca é entre a velocidade de produção e a qualidade da peça acabada.

Compatibilidade de Materiais

A brasagem a vácuo não é adequada para todos os materiais. Metais com alta pressão de vapor, como zinco, chumbo ou cádmio, podem liberar gases em temperaturas de brasagem. Esse processo, conhecido como "vaporização", pode contaminar o interior do forno e, mais importante, alterar a composição da liga de brasagem, levando a uma má qualidade da junta.

Prioridades de Projeto para Brasagem vs. Sinterização

Fornos para diferentes processos térmicos têm designs distintos. Um forno de sinterização a vácuo, por exemplo, pode ser projetado para temperaturas muito mais altas (até 2200°C) e apresentar sistemas de resfriamento rápido para atingir uma microestrutura específica. Um forno de brasagem, por outro lado, prioriza a uniformidade absoluta de temperatura e rampas controladas em torno do ponto de fusão específico do metal de adição.

Fazendo a Escolha Certa para o Seu Objetivo

O design ideal do forno depende inteiramente da sua aplicação específica e do seu objetivo principal.

- Se o seu foco principal são conjuntos complexos e de alto valor: Priorize fornos com controles PLC avançados e multizona e rampas de aquecimento e resfriamento totalmente programáveis para eliminar o risco de distorção térmica.

- Se o seu foco principal é a máxima resistência e pureza da junta: Certifique-se de que o sistema de vácuo do forno pode atingir as baixas pressões necessárias para dissociar completamente os óxidos dos seus metais-base específicos.

- Se o seu foco principal é a produção em alto volume: Procure designs com sistemas de resfriamento eficientes para encurtar os tempos de ciclo, mas verifique, por meio de testes, se esses ciclos mais rápidos não comprometem a integridade de suas peças.

Em última análise, selecionar o design certo do forno é sobre controlar precisamente a física do processo para entregar resultados consistentemente perfeitos.

Tabela Resumo:

| Desafio | Solução do Forno | Principal Benefício |

|---|---|---|

| Não Uniformidade de Temperatura | Aquecimento Multizona com Controle PLC | Garante fluxo uniforme do metal de adição, prevenindo vazios e ligações incompletas |

| Distorção Térmica | Rampas de Aquecimento e Resfriamento Sensíveis à Carga | Minimiza empenamento e rachaduras gerenciando a expansão diferencial |

| Óxidos de Superfície | Ambiente de Alto Vácuo para Sublimação de Óxidos | Cria superfícies atomicamente limpas para ligações metalúrgicas fortes e sem fluxo |

| Porosidade por Gás | Desgasificação a Vácuo | Remove gases aprisionados para melhorar a densidade, resistência e dureza da junta |

Pronto para superar seus desafios de brasagem a vácuo com soluções de engenharia de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, adaptados para diversas necessidades de laboratório. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de brasagem e entregar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás