Na indústria metalúrgica, os fornos de mufla são fundamentalmente utilizados para processos de tratamento térmico de alta precisão. Eles são ferramentas essenciais para alterar a microestrutura e as propriedades mecânicas dos metais através de aplicações como têmpera, recozimento, revenimento, sinterização e brasagem, onde o controle preciso de temperatura e atmosfera é inegociável.

O valor central de um forno de mufla na metalurgia é sua capacidade de isolar a peça de trabalho metálica da fonte de calor direta e do ar ambiente. Essa separação cria um ambiente térmico altamente controlado e uniforme, prevenindo a contaminação e possibilitando as mudanças estruturais precisas necessárias para alcançar as propriedades desejadas do material.

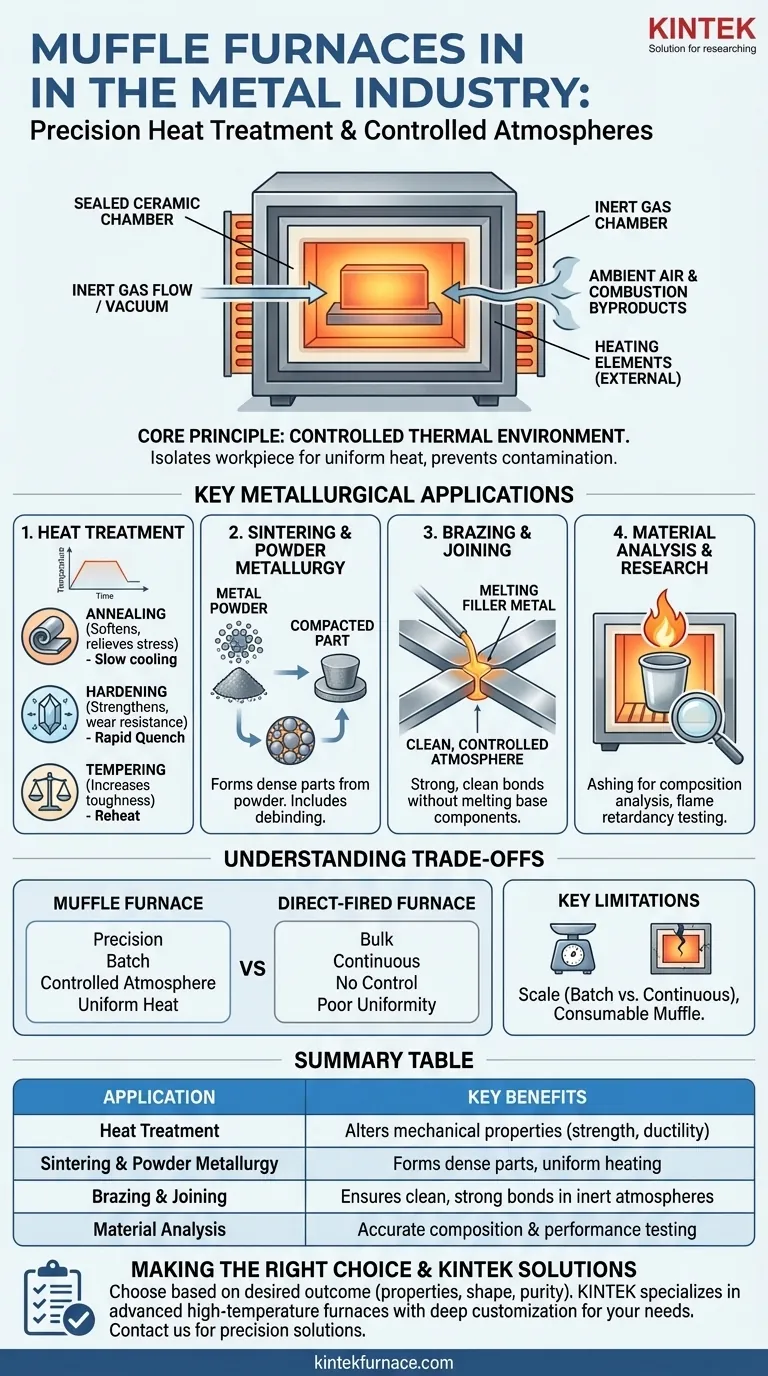

O Princípio Central: Um Ambiente Térmico Controlado

A característica definidora de um forno de mufla é a mufla — uma câmara interna selada, geralmente feita de cerâmica, que contém a peça de trabalho. Os elementos de aquecimento estão localizados fora desta câmara.

Isolando a Peça de Trabalho

Este design isola a peça metálica dos subprodutos da combustão (em modelos a combustível) e da radiação direta dos elementos de aquecimento. Isso evita a formação de carepas superficiais, oxidação e outras reações químicas indesejadas.

Possibilitando o Controle da Atmosfera

Como a mufla é uma câmara selada, a atmosfera interna pode ser cuidadosamente controlada. Ela pode ser mantida sob vácuo ou preenchida com um gás específico (como nitrogênio ou argônio) para criar um ambiente inerte, o que é crucial para processar metais reativos ou garantir um acabamento superficial limpo.

Aplicações Metalúrgicas Chave

O controle preciso oferecido pelos fornos de mufla os torna indispensáveis para vários processos críticos que definem as características finais de um componente metálico.

Tratamento Térmico para Propriedades Mecânicas

O tratamento térmico envolve ciclos de aquecimento e resfriamento cuidadosamente controlados para alterar as propriedades físicas e mecânicas de um metal.

- Recozimento (Annealing): Os metais são aquecidos a uma temperatura específica e depois resfriados lentamente. Este processo amacia o metal, aumenta sua ductilidade e alivia tensões internas, tornando-o mais fácil de trabalhar.

- Têmpera (Hardening): Aço e outras ligas são aquecidos a uma temperatura alta e depois resfriados rapidamente (têmpera). Isso retém uma estrutura cristalina dura e frágil, aumentando drasticamente a resistência e a resistência ao desgaste do material.

- Revenimento (Tempering): Após a têmpera, o componente frágil é reaquecido a uma temperatura mais baixa. Este processo reduz parte da dureza e fragilidade, melhorando a tenacidade geral do material.

Sinterização e Metalurgia do Pó

A sinterização é o processo de pegar pó metálico compactado e aquecê-lo ligeiramente abaixo do seu ponto de fusão.

O calor uniforme de um forno de mufla faz com que as partículas do pó se liguem, formando uma peça sólida e densa. Este é um pilar da metalurgia do pó e é usado para criar componentes complexos de forma líquida a partir de materiais como aço inoxidável e outras ligas. Um processo relacionado, a desaglomeração (debinding), também é realizado nesses fornos para remover materiais aglutinantes de peças "verdes" feitas por Moldagem por Injeção de Metal (MIM).

Brasagem e União de Alta Pureza

A brasagem é um processo de união onde um metal de adição com ponto de fusão mais baixo é usado para unir dois componentes metálicos.

Um forno de mufla fornece um ambiente ideal para brasagem porque a atmosfera limpa e controlada impede a oxidação das superfícies de união. Isso garante que o metal de adição molhe e flua adequadamente, criando uma ligação forte, limpa e confiável sem derreter os componentes base.

Análise de Materiais e Pesquisa

Nos laboratórios de metalurgia, os fornos de mufla são usados para tarefas analíticas. Isso inclui a calcinação (ashing), onde uma amostra de metal é queimada para determinar sua composição analisando o resíduo não combustível. Eles também são usados nos setores aeroespacial e outros para testar a retardância à chama e o desempenho em alta temperatura de metais e revestimentos.

Entendendo as Compensações

Embora poderosos, os fornos de mufla não são uma solução universal. Entender suas vantagens específicas em comparação com outros tipos de fornos é fundamental.

Forno de Mufla vs. Forno de Combustão Direta

Um forno de combustão direta expõe o material diretamente à fonte de calor e aos gases de combustão. Este método é frequentemente mais rápido e mais econômico para aquecimento em massa, como derreter grandes quantidades de sucata em uma fundição.

No entanto, ele oferece pouca uniformidade de temperatura e nenhum controle de atmosfera, tornando-o inadequado para os tratamentos térmicos de precisão onde um forno de mufla se destaca. A escolha depende se o objetivo é fusão simples ou modificação precisa de propriedades.

Limitações Chave

A principal limitação de um forno de mufla é frequentemente a escala. Embora existam modelos industriais grandes, eles são geralmente usados para processamento em lote de componentes de alto valor, em vez do rendimento contínuo e de alto volume visto com grandes fornos de esteira industriais. A própria mufla também é um componente consumível que pode se degradar ou rachar com o tempo, especialmente com mudanças rápidas de temperatura ou temperaturas extremamente altas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto é ditada inteiramente pelo resultado desejado para seu componente metálico.

- Se seu foco principal é alterar propriedades mecânicas (resistência, ductilidade): Um forno de mufla é essencial para os ciclos precisos de aquecimento e resfriamento necessários para recozimento, têmpera e revenimento.

- Se seu foco principal é criar peças complexas de forma líquida a partir de pó: O calor uniforme e a atmosfera controlada de um forno de mufla são ideais para sinterização confiável e desaglomeração MIM.

- Se seu foco principal é união de alta pureza ou análise de material: O ambiente limpo e isolado de um forno de mufla é inegociável para brasagem de qualidade e testes de composição precisos.

Em última análise, dominar o uso de um forno de mufla lhe confere controle direto sobre a própria microestrutura que define o desempenho de um metal.

Tabela Resumo:

| Aplicação | Benefícios Principais |

|---|---|

| Tratamento Térmico (Recozimento, Têmpera, Revenimento) | Altera propriedades mecânicas como resistência e ductilidade |

| Sinterização e Metalurgia do Pó | Forma peças densas a partir de pós metálicos com aquecimento uniforme |

| Brasagem e União | Garante uniões limpas e fortes em atmosferas inertes |

| Análise de Materiais | Fornece testes precisos de composição e desempenho |

Pronto para elevar seu processamento de metais com precisão e confiabilidade? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Alavancando nossa P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo desempenho ideal para tratamento térmico, sinterização e muito mais. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica