Na indústria cerâmica, um forno de mufla é um forno de alta temperatura especializado usado para processos térmicos críticos como queima e sinterização. Sua característica definidora é uma câmara interna, a "mufla", que isola o material cerâmico dos elementos de aquecimento e seus subprodutos, garantindo um ambiente controlado e livre de contaminação.

O verdadeiro valor de um forno de mufla não é apenas a sua capacidade de gerar calor intenso, mas a sua capacidade de controle absoluto. Ao criar um ambiente termicamente uniforme e quimicamente puro, ele fornece a base inegociável para o desenvolvimento e produção de componentes cerâmicos confiáveis e de alto desempenho.

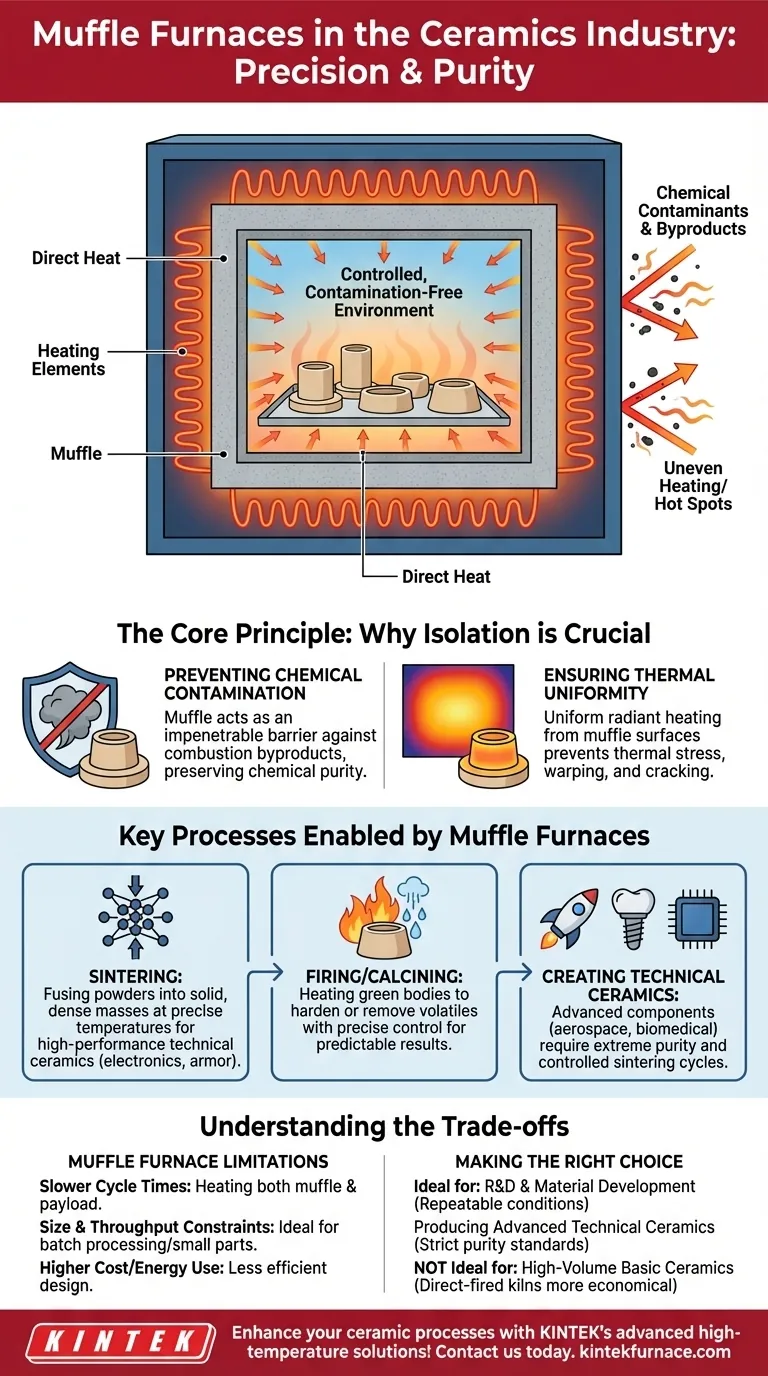

O Princípio Central: Por Que o Isolamento é Crucial

O forno de mufla opera com base em um conceito simples, mas poderoso: criar um forno dentro de um forno. Essa separação é a chave para sua utilidade em cerâmicas avançadas.

O que é uma "Mufla"?

Uma mufla é uma câmara selada ou semi-selada feita de um material cerâmico refratário. Esta câmara é colocada dentro de um forno maior e isolado.

Os elementos de aquecimento (sejam bobinas elétricas ou queimadores a gás) aquecem o exterior da mufla. A mufla, então, absorve essa energia e a irradia uniformemente para as peças internas, garantindo um aquecimento homogêneo sem exposição direta à fonte de calor.

Prevenção de Contaminação Química

Em muitos fornos industriais, subprodutos da combustão como carbono, enxofre ou combustível não queimado podem circular na atmosfera. Mesmo em fornos elétricos, os próprios elementos de aquecimento podem se degradar e liberar partículas.

Esses contaminantes podem reagir com o material cerâmico durante a queima, levando a descoloração, defeitos estruturais e comprometimento das propriedades técnicas. A mufla atua como uma barreira impenetrável, preservando a pureza química da atmosfera de queima.

Garantia de Uniformidade Térmica

A exposição direta aos elementos de aquecimento pode criar pontos quentes em uma peça cerâmica. Esse aquecimento desigual causa estresse térmico, que pode levar a empenamento ou rachaduras.

Ao irradiar calor de todas as suas superfícies, a mufla fornece um aquecimento indireto excepcionalmente uniforme. Essa elevação e queda de temperatura suave e consistente é essencial para a integridade estrutural de peças cerâmicas complexas ou sensíveis.

Principais Processos Viabilizados por Fornos de Mufla

Essa combinação de pureza atmosférica e controle térmico torna o forno de mufla essencial para diversos processos cerâmicos de alto risco.

Sinterização

Sinterização é o processo de fusão de pós cerâmicos em uma massa sólida e densa usando calor bem abaixo do ponto de fusão do material.

As rampas de temperatura precisas e o calor uniforme de um forno de mufla são críticos para alcançar a densificação total sem crescimento de grão, resultando em cerâmicas técnicas fortes e de alto desempenho usadas em eletrônicos, blindagens e ferramentas de corte.

Queima e Calcinação

Queima (Firing) é o termo geral para aquecer um corpo cerâmico "verde" (não queimado) para endurecê-lo. Calcinação é um tratamento térmico específico usado para remover compostos voláteis como água ou ligantes orgânicos e induzir transformações de fase específicas no material.

Ambos os processos exigem o controle de temperatura preciso oferecido pelo forno de mufla para garantir resultados previsíveis e repetíveis.

Criação de Cerâmicas Técnicas

A produção de componentes avançados para indústrias como aeroespacial, biomédica e eletrônica depende dos fornos de mufla.

Materiais como alumina, zircônia e carbeto de silício exigem pureza extremamente alta e ciclos de sinterização controlados para atingir suas propriedades dielétricas, térmicas ou mecânicas desejadas. Um forno de mufla fornece o ambiente controlado necessário.

Entendendo as Compensações (Trade-offs)

Embora indispensável, o forno de mufla não é a solução universal para todas as necessidades de aquecimento cerâmico. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Tempos de Ciclo Mais Lentos

A própria mufla é uma massa térmica significativa que precisa ser aquecida e resfriada juntamente com a carga. Isso resulta em tempos de ciclo totais mais longos em comparação com fornos de queima direta, o que pode impactar a produtividade da produção.

Limitações de Tamanho e Vazão

Fornos de mufla tradicionais são frequentemente projetados para processamento em batelada e são tipicamente menores do que seus equivalentes industriais (kilns).

Eles são ideais para laboratórios de pesquisa, testes de controle de qualidade ou produção de componentes menores e de alto valor. Para a produção em massa de itens básicos como tijolos ou telhas, fornos contínuos maiores são mais econômicos.

Custo Relativo Mais Alto e Uso de Energia

O design de "forno dentro de um forno" é inerentemente menos eficiente em termos de energia do que um sistema de queima direta onde o calor é aplicado diretamente ao produto. O custo inicial do equipamento e os custos operacionais contínuos podem ser mais altos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de mufla depende inteiramente do nível de precisão e pureza exigido para sua aplicação cerâmica específica.

- Se seu foco principal é pesquisa e desenvolvimento de materiais: Um forno de mufla é essencial para as condições controláveis e repetíveis necessárias para análises e descobertas precisas.

- Se seu foco principal é a produção de cerâmicas técnicas avançadas: O isolamento do material e a uniformidade térmica de um forno de mufla são inegociáveis para atender a rigorosos padrões de desempenho e qualidade.

- Se seu foco principal é a produção de alto volume de cerâmicas básicas: Um forno contínuo maior e mais eficiente em termos de energia (como um forno túnel ou de esteira de rolos) é quase sempre a opção mais econômica.

Em última análise, selecionar o equipamento de processamento térmico correto é uma decisão crítica que equilibra a necessidade de pureza atmosférica e precisão com as exigências de volume de produção e custo.

Tabela Resumo:

| Processo | Benefício Principal | Aplicações Comuns |

|---|---|---|

| Sinterização | Controle preciso de temperatura para densificação total | Cerâmicas técnicas para eletrônicos, blindagem, ferramentas de corte |

| Queima/Calcinação | Atmosfera controlada para remoção de voláteis | Endurecimento de corpos cerâmicos, transformações de fase |

| Produção de Cerâmicas Técnicas | Alta pureza e uniformidade térmica | Componentes aeroespaciais, biomédicos e eletrônicos |

Aprimore seus processos cerâmicos com as soluções de alta temperatura avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de mufla, de tubo, rotativos, a vácuo, com atmosfera e sistemas CVD/PECVD com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem fornecer aquecimento preciso e livre de contaminação para suas cerâmicas de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar