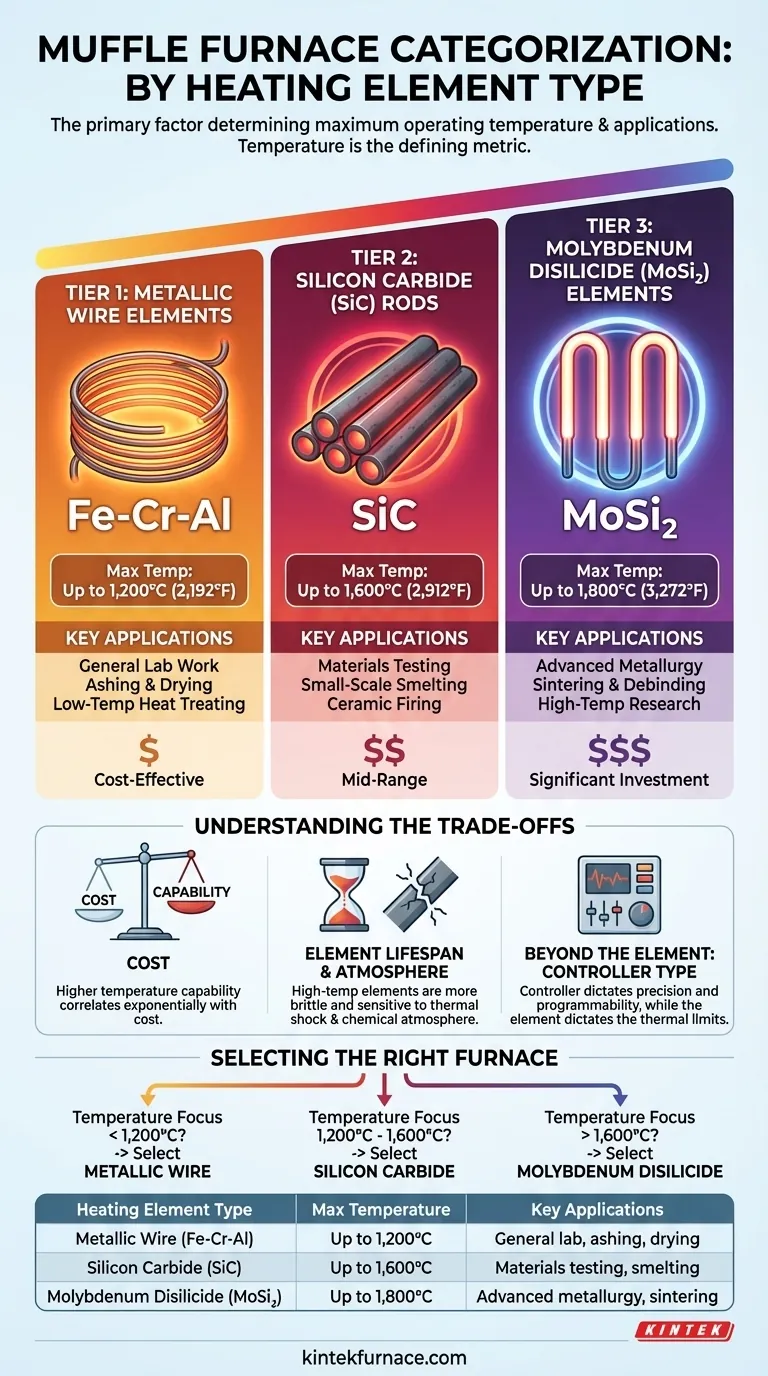

Os fornos mufla são categorizados principalmente pelo material do seu elemento de aquecimento, que dita diretamente a temperatura máxima de operação do forno e suas aplicações adequadas. Os três tipos principais são fornos que utilizam elementos de fio metálico, aqueles que utilizam elementos de carboneto de silício e modelos de alta temperatura que utilizam elementos de disilicieto de molibdênio. Essa classificação é o fator mais crítico para combinar um forno a um processo científico ou industrial específico.

A escolha de um forno mufla é fundamentalmente uma escolha sobre a temperatura. O material usado para o elemento de aquecimento — fio metálico, carboneto de silício ou disilicieto de molibdênio — é o fator mais importante que determina a faixa de temperatura máxima do forno e, portanto, sua adequação para sua aplicação específica.

Por que o Elemento de Aquecimento é o Diferenciador Essencial

Compreender o elemento de aquecimento não é apenas um detalhe técnico; é a chave para entender a capacidade central do forno. A evolução e o design desses componentes definem o que um forno mufla moderno pode alcançar.

### Da Combustão ao Calor Limpo

Historicamente, os fornos mufla usavam combustão externa para aquecer uma câmara selada, ou "mufla", protegendo a amostra dos subprodutos do combustível. Com o advento dos modernos elementos de aquecimento elétrico, a fonte de calor pôde ser colocada dentro da própria câmara sem contaminação.

Essa inovação tornou os termos "forno mufla" e "forno de câmara" amplamente intercambiáveis hoje. O foco mudou de como a amostra é isolada para o desempenho dos elementos elétricos que geram o calor.

### Temperatura como Fator Definidor

A composição material de um elemento de aquecimento estabelece um limite físico para o quão quente ele pode ficar antes de se degradar ou falhar. Isso estabelece a temperatura máxima de operação do forno.

Portanto, classificar os fornos pelo tipo de seu elemento é uma forma direta de classificá-los por sua métrica de desempenho principal: calor alcançável.

Os Três Níveis de Elementos de Forno Mufla

Cada categoria de elemento de aquecimento corresponde a uma faixa de temperatura distinta e a um conjunto de aplicações típicas.

### Tipo 1: Elementos de Fio Metálico (Até 1.200°C)

Esses são os tipos de fornos mufla mais comuns e econômicos. Os elementos de aquecimento são feitos de ligas metálicas, frequentemente uma mistura de ferro, cromo e alumínio (Fe-Cr-Al).

Eles são ideais para trabalhos de laboratório de uso geral e processos de tratamento térmico de baixa temperatura que operam confortavelmente abaixo de 1.200°C (2.192°F).

### Tipo 2: Varetas de Carboneto de Silício (SiC) (Até 1.600°C)

Para processos que exigem temperaturas mais altas, os fornos equipados com varetas de carboneto de silício são o próximo nível. Esses elementos cerâmicos robustos podem operar em temperaturas significativamente mais altas do que os fios metálicos.

Com uma temperatura máxima de cerca de 1.600°C (2.912°F), esses fornos são adequados para aplicações mais exigentes em testes de materiais, fusão em pequena escala e certos processos de queima de cerâmica.

### Tipo 3: Elementos de Disilicieto de Molibdênio (MoSi₂) (Até 1.800°C)

No topo do espectro de desempenho estão os fornos que utilizam elementos de disilicieto de molibdênio. Esses materiais cermet avançados podem suportar temperaturas extremas enquanto resistem à oxidação.

Atingindo até 1.800°C (3.272°F), esses fornos são essenciais para aplicações metalúrgicas sofisticadas, incluindo sinterização, desmoldagem para moldagem por injeção de metal e pesquisa de materiais de alta temperatura.

Compreendendo as Desvantagens

A seleção de um forno envolve mais do que apenas escolher a temperatura mais alta. Cada tipo de elemento vem com um conjunto distinto de implicações práticas e financeiras.

### Custo vs. Capacidade

A relação entre a capacidade de temperatura e o custo é exponencial. Um forno de fio elétrico é um equipamento de laboratório padrão, enquanto um forno MoSi₂ de alta temperatura representa um investimento de capital significativo.

Superdimensionar seu forno escolhendo um com uma faixa de temperatura muito maior do que você precisa leva a despesas desnecessárias, tanto no preço de compra inicial quanto no consumo de energia a longo prazo.

### Vida Útil do Elemento e Atmosfera

Os elementos de aquecimento são consumíveis com vida útil finita. Elementos de alta temperatura como SiC e MoSi₂ são mais frágeis e podem ser sensíveis a ciclos rápidos de temperatura ("choque térmico").

Além disso, a atmosfera química dentro do forno pode reagir com certos elementos, acelerando sua degradação. É crucial garantir que o material do elemento seja compatível com o ambiente do seu processo.

### Além do Elemento: Tipo de Controlador

Embora o elemento dite a temperatura potencial, o controlador do forno dita a precisão. Os fornos também podem ser classificados por seu controlador, desde controladores Proporcional-Integral-Derivativo (PID) simples até sistemas totalmente programáveis.

Um controlador programável permite ciclos complexos de aquecimento e resfriamento em várias etapas, essenciais para processos avançados, mas o elemento de aquecimento do forno ainda define os limites térmicos absolutos.

Selecionando o Forno Certo para Sua Aplicação

Sua escolha deve ser guiada por uma compreensão clara de suas necessidades de temperatura.

- Se seu foco principal é trabalho de laboratório geral, como incineração, secagem ou tratamento térmico abaixo de 1.200°C: Um forno de elemento de fio elétrico é a solução mais prática e econômica.

- Se seu foco principal é desenvolvimento de processos ou testes de materiais que exigem temperaturas entre 1.200°C e 1.600°C: Um forno com elementos de carboneto de silício oferece a capacidade de faixa média necessária.

- Se seu foco principal é metalurgia avançada, sinterização ou pesquisa em temperaturas de até 1.800°C: Você deve investir em um forno com elementos de disilicieto de molibdênio para atender a esses requisitos exigentes.

Ao compreender a ligação direta entre o elemento de aquecimento e o desempenho, você pode selecionar com confiança um forno que corresponda precisamente às suas exigências técnicas e orçamento.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Temperatura Máxima | Principais Aplicações |

|---|---|---|

| Fio Metálico (Fe-Cr-Al) | Até 1.200°C | Trabalho de laboratório geral, incineração, secagem, tratamento térmico de baixa temperatura |

| Carboneto de Silício (SiC) | Até 1.600°C | Testes de materiais, fusão em pequena escala, queima de cerâmica |

| Disilicieto de Molibdênio (MoSi₂) | Até 1.800°C | Metalurgia avançada, sinterização, pesquisa de alta temperatura |

Pronto para otimizar seus processos laboratoriais com o forno mufla perfeito? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato hoje para discutir como podemos aumentar sua eficiência e resultados com uma solução sob medida!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica