Em resumo, os fornos mufla são usados em tratamento térmico para processos como recozimento, têmpera, revenimento e normalização. Eles se destacam nessas tarefas porque sua câmara fechada, ou "mufla", isola o material dos elementos de aquecimento, permitindo um controle de temperatura extremamente preciso e uma atmosfera controlada. Isso evita contaminação e garante que as propriedades do material sejam alteradas de forma uniforme e previsível.

O verdadeiro valor de um forno mufla no tratamento térmico não é apenas sua capacidade de aquecer, mas sua capacidade de criar um ambiente perfeitamente controlado e isolado. Isso permite que os metalurgistas manipulem com precisão a estrutura interna de um material sem danificar sua superfície.

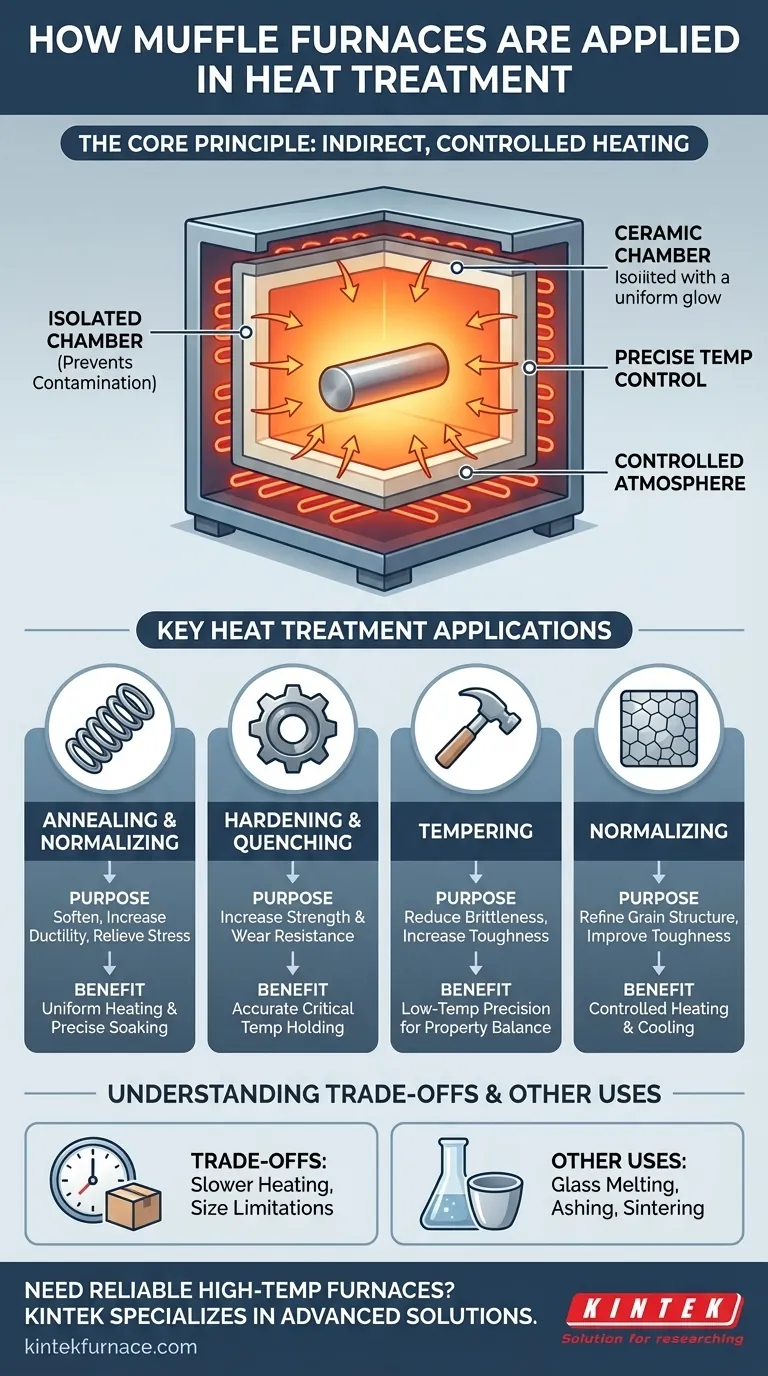

O Princípio Central: Aquecimento Indireto e Controlado

Um forno mufla é definido pela sua característica central de design: a mufla. Entender este componente é fundamental para compreender sua aplicação no tratamento térmico.

O que é uma "Mufla"?

Uma mufla é uma câmara dedicada feita de um material termicamente condutor e de alta temperatura, geralmente uma cerâmica. O material a ser tratado termicamente é colocado dentro desta câmara.

Os elementos de aquecimento do forno aquecem o exterior da mufla. O calor então se transfere através das paredes da mufla para aquecer uniformemente o material interno.

O Benefício do Isolamento

Este método de aquecimento indireto é a principal vantagem do forno. O material nunca entra em contato direto com os elementos de aquecimento ou quaisquer subprodutos da combustão.

Este isolamento evita reações superficiais como oxidação e descarbonetação, que podem comprometer a integridade da peça acabada. Também permite a introdução de um gás específico (como nitrogênio ou argônio) para criar uma atmosfera controlada e não reativa.

Alcançando Uniformidade e Precisão

Ao aquecer toda a câmara da mufla, o forno fornece um calor radiante excepcionalmente uniforme de todas as direções. Isso elimina pontos quentes e garante que toda a peça de trabalho atinja a temperatura alvo de maneira uniforme, o que é crucial para resultados consistentes no tratamento térmico.

Aplicações Chave de Tratamento Térmico

O controle preciso oferecido por um forno mufla o torna ideal para os processos metalúrgicos mais comuns. Cada processo usa um ciclo térmico específico para atingir uma propriedade mecânica diferente.

Recozimento e Normalização

Esses processos são usados para amaciar metais, aumentar sua ductilidade e aliviar tensões internas. Ambos envolvem aquecer o material até uma temperatura específica e depois resfriá-lo a uma taxa controlada, muitas vezes lenta. O forno mufla garante que as temperaturas de aquecimento e permanência sejam mantidas com alta precisão.

Têmpera e Resfriamento (Quenching)

A têmpera é usada para aumentar a resistência e a resistência ao desgaste de um material, especialmente o aço. Requer aquecer o metal a uma temperatura crítica antes que ele seja rapidamente resfriado (têmpera) em um meio como óleo, água ou ar. A capacidade do forno mufla de atingir e manter essa temperatura exata é essencial para um ciclo de têmpera bem-sucedido.

Revenimento (Tempering)

Depois que uma peça é temperada, ela geralmente fica extremamente frágil. O revenimento é um tratamento térmico subsequente, de temperatura mais baixa, que reduz essa fragilidade e aumenta a tenacidade. O controle preciso da temperatura do forno mufla é fundamental, pois mesmo pequenas variações podem alterar drasticamente o equilíbrio final de dureza e tenacidade.

Entendendo as Compensações

Embora altamente eficazes, os fornos mufla não são a solução universal para todas as tarefas de aquecimento. Seu design traz limitações específicas.

Taxas de Aquecimento Mais Lentas

Como o calor deve ser transferido indiretamente através das paredes da mufla, o tempo necessário para atingir a temperatura alvo pode ser maior do que em um forno de queima direta. Isso os torna menos eficientes para produção de altíssimo volume, onde o tempo de ciclo é a principal preocupação.

Limitações de Tamanho e Volume

Os fornos mufla são tipicamente projetados para trabalhos em escala laboratorial ou para o tratamento de componentes menores. A complexidade e o custo de fabricação de muflas cerâmicas muito grandes limitam seu uso para o tratamento de peças maciças, que são frequentemente manuseadas em fornos de queima direta ou de indução maiores.

Aplicações Além dos Metais

Os princípios de aquecimento preciso e limpo tornam os fornos mufla valiosos em outras indústrias. Eles são usados para fusão e moldagem de vidro, incineração de amostras para análise química e sinterização de peças de cerâmica e moldagem por injeção de metal.

Fazendo a Escolha Certa para o Seu Objetivo

A sua escolha de processo de tratamento térmico depende inteiramente das propriedades finais desejadas do material.

- Se o seu foco principal é amaciar um material para facilitar a usinagem: Use recozimento para aumentar a ductilidade e aliviar tensões internas.

- Se o seu foco principal é alcançar dureza e resistência ao desgaste máximas: Use um processo de têmpera, seguido de revenimento para reduzir a fragilidade.

- Se o seu foco principal é refinar a estrutura granular e melhorar a tenacidade: Use normalização para uma microestrutura mais uniforme e desejável.

Em última análise, o forno mufla é uma ferramenta de precisão, permitindo transformar as propriedades fundamentais de um material de maneira altamente controlada e repetível.

Tabela Resumo:

| Processo | Objetivo | Principal Benefício do Forno Mufla |

|---|---|---|

| Recozimento | Amaciar metal, aumentar a ductilidade | Controle preciso da temperatura para aquecimento uniforme |

| Têmpera | Aumentar resistência e resistência ao desgaste | Retenção precisa da temperatura crítica |

| Revenimento | Reduzir fragilidade, aumentar tenacidade | Precisão em baixa temperatura para equilíbrio de propriedades |

| Normalização | Refinar estrutura granular, melhorar tenacidade | Aquecimento e resfriamento controlados para consistência |

Precisa de um forno de alta temperatura confiável para o seu laboratório? A KINTEK é especializada em soluções avançadas como Fornos Mufla, Tubo e Vácuo, apoiadas por profunda personalização para atender às suas necessidades experimentais exclusivas. Aprimore seus processos de tratamento térmico com nossa engenharia de precisão — entre em contato conosco hoje para discutir como podemos apoiar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores