No processamento químico, os fornos rotativos de aquecimento indireto são usados para a síntese, decomposição e tratamento térmico especializado de compostos onde a pureza do produto é primordial. Ao aquecer o material através do invólucro do tambor rotativo, em vez de através de contato direto com gases de combustão, esses fornos previnem a contaminação e permitem um controle preciso sobre a atmosfera de processamento.

Um forno rotativo de aquecimento indireto é selecionado quando o objetivo principal não é apenas aquecer um material, mas transformá-lo sob condições exatas e repetíveis sem introduzir impurezas. Seu valor reside no controle, tornando-o indispensável para aplicações químicas de alto valor e sensíveis.

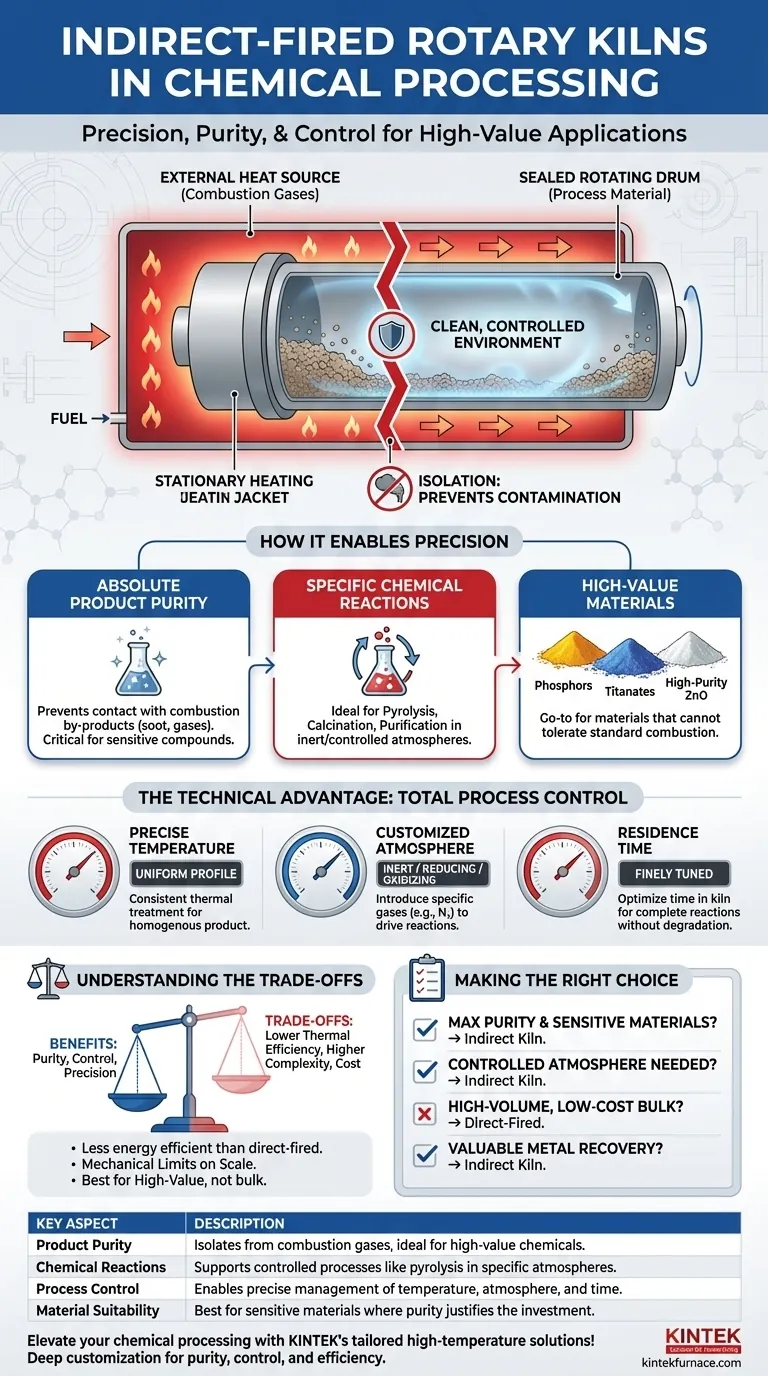

Como os Fornos Indiretos Possibilitam Transformações Químicas de Precisão

O design fundamental de um forno indireto – separando a fonte de calor do material de processo – é o que permite suas capacidades únicas na indústria química. Essa separação é a chave para alcançar altos níveis de pureza e possibilitar reações específicas e sensíveis.

Garantindo a Pureza Absoluta do Produto

Em um forno indireto, o material gira dentro de um cilindro rotativo selado que é aquecido pelo lado de fora. Este design impede qualquer contato com subprodutos da combustão como fuligem ou gases de combustão.

Este isolamento é crítico ao processar produtos químicos onde mesmo traços de contaminação podem tornar o produto final inutilizável.

Alcançando Reações Químicas Específicas

O ambiente controlado é ideal para impulsionar resultados químicos específicos. Esses fornos se destacam em processos como pirólise, calcinação e purificação.

Por exemplo, eles são usados para a decomposição térmica de compostos em uma atmosfera inerte ou para reações de síntese cuidadosamente controladas entre múltiplas entradas sólidas ou gasosas.

Processamento de Materiais de Alto Valor e Sensíveis

Os fornos indiretos são a solução ideal para materiais que não toleram exposição a uma atmosfera de combustão padrão.

Isso inclui produtos químicos especiais de alto valor, como fósforos, titanatos e óxido de zinco de alta pureza, onde a composição química e a estrutura precisas definem seu desempenho.

A Vantagem Técnica: Controle Total do Processo

A capacidade de gerenciar variáveis de processo de forma independente dá aos engenheiros um controle incomparável sobre as características do produto final. Este nível de controle é a principal vantagem técnica do forno indireto.

Gerenciamento Preciso da Temperatura

O aquecimento externo do forno permite um perfil de temperatura muito uniforme e precisamente controlado ao longo do comprimento do tambor.

Isso garante que cada partícula do material receba o mesmo tratamento térmico, levando a um produto final altamente consistente e homogêneo.

Controle Atmosférico Personalizado

Como a câmara de processamento é selada, a atmosfera interna pode ser completamente personalizada. Os operadores podem introduzir gases inertes (como nitrogênio), gases redutores ou gases oxidantes para facilitar reações específicas.

Essa capacidade é essencial para prevenir oxidação indesejada ou para impulsionar intencionalmente reações de redução, como a redução de sulfato de bário (barita).

Controlando o Tempo de Residência

A combinação da velocidade de rotação do forno, seu ângulo de inclinação e seu comprimento determina o tempo de residência — quanto tempo o material permanece dentro.

Essa variável pode ser finamente ajustada para garantir que uma reação química prossiga até a conclusão sem superaquecer ou degradar o material.

Compreendendo as Desvantagens

Embora potentes, os fornos de aquecimento indireto não são uma solução universal. Seu design apresenta desvantagens inerentes que devem ser consideradas em relação aos requisitos do processo e às realidades econômicas.

Eficiência Térmica

O aquecimento indireto é inerentemente menos eficiente termicamente do que os métodos de aquecimento direto, onde os gases quentes passam diretamente pelo material. O calor deve primeiro ser transferido através da parede do forno, resultando em maior perda de energia para o ambiente circundante.

Isso muitas vezes se traduz em maior consumo de combustível e custos operacionais em comparação com alternativas de aquecimento direto.

Complexidade Mecânica e Escala

O forno externo ou jaqueta de aquecimento adiciona complexidade mecânica e pode limitar o diâmetro máximo alcançável do forno. Isso pode torná-los menos adequados para aplicações de altíssimo rendimento, onde o aquecimento de "força bruta" direto é mais econômico.

Adequação do Material

Os custos de capital e operacionais mais altos associados aos fornos indiretos significam que eles são tipicamente reservados para processos onde o valor agregado da pureza e do controle justifica o investimento. Eles geralmente não são a primeira escolha para o processamento de materiais a granel de baixo custo.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno rotativo de aquecimento indireto deve ser baseada em uma compreensão clara da sensibilidade do seu material e dos requisitos do seu produto final.

- Se o seu foco principal é a pureza máxima do produto e o processamento de materiais sensíveis: O isolamento dos gases de combustão torna o forno indireto a escolha definitiva.

- Se o seu foco principal é impulsionar uma reação específica em uma atmosfera controlada: Um forno indireto oferece controle inigualável sobre o ambiente de processamento.

- Se o seu foco principal é o processamento a granel de alto volume e baixo custo: Um forno de aquecimento direto é provavelmente a solução mais econômica e energeticamente eficiente.

- Se o seu foco principal é a recuperação de metais valiosos de fluxos de resíduos: A atmosfera controlada de um forno indireto é essencial para processos como a volatilização.

Em última análise, a seleção de um forno de aquecimento indireto é uma decisão estratégica para priorizar a precisão e a pureza em detrimento da produção bruta e do custo de energia.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Pureza do Produto | Previne a contaminação isolando os materiais dos gases de combustão, ideal para produtos químicos de alto valor. |

| Reações Químicas | Suporta pirólise, calcinação e síntese em atmosferas controladas como gases inertes ou redutores. |

| Controle do Processo | Permite gerenciamento preciso de temperatura, atmosfera e tempo de residência para resultados consistentes. |

| Adequação do Material | Melhor para materiais sensíveis e de alto valor, onde a pureza e o controle justificam custos mais elevados. |

Eleve seu processamento químico com as soluções de alta temperatura personalizadas da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos fornos rotativos de aquecimento indireto avançados e outros fornos como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de customização garantem um alinhamento preciso com suas necessidades experimentais únicas, entregando pureza, controle e eficiência para aplicações de alto valor. Entre em contato hoje para discutir como podemos otimizar seus processos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Quais são as vantagens de um forno rotativo para biorredutores? Alcance uniformidade e escalabilidade em escala industrial

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura