Em resumo, a tecnologia CAD/CAM é o principal método utilizado para transformar um bloco sólido de zircônia em uma restauração dentária precisa e de alta resistência. O processo envolve o design digital da restauração (CAD) e, em seguida, o uso de uma fresadora automatizada para esculpi-la (CAM) antes que ela passe por um processo final de endurecimento chamado sinterização.

A função principal do CAD/CAM na odontologia de zircônia é substituir as técnicas tradicionais e manuais de laboratório por um fluxo de trabalho digital altamente preciso e repetível. É isso que possibilita trabalhar com um material excepcionalmente forte como a zircônia, que é muito dura para ser moldada efetivamente à mão.

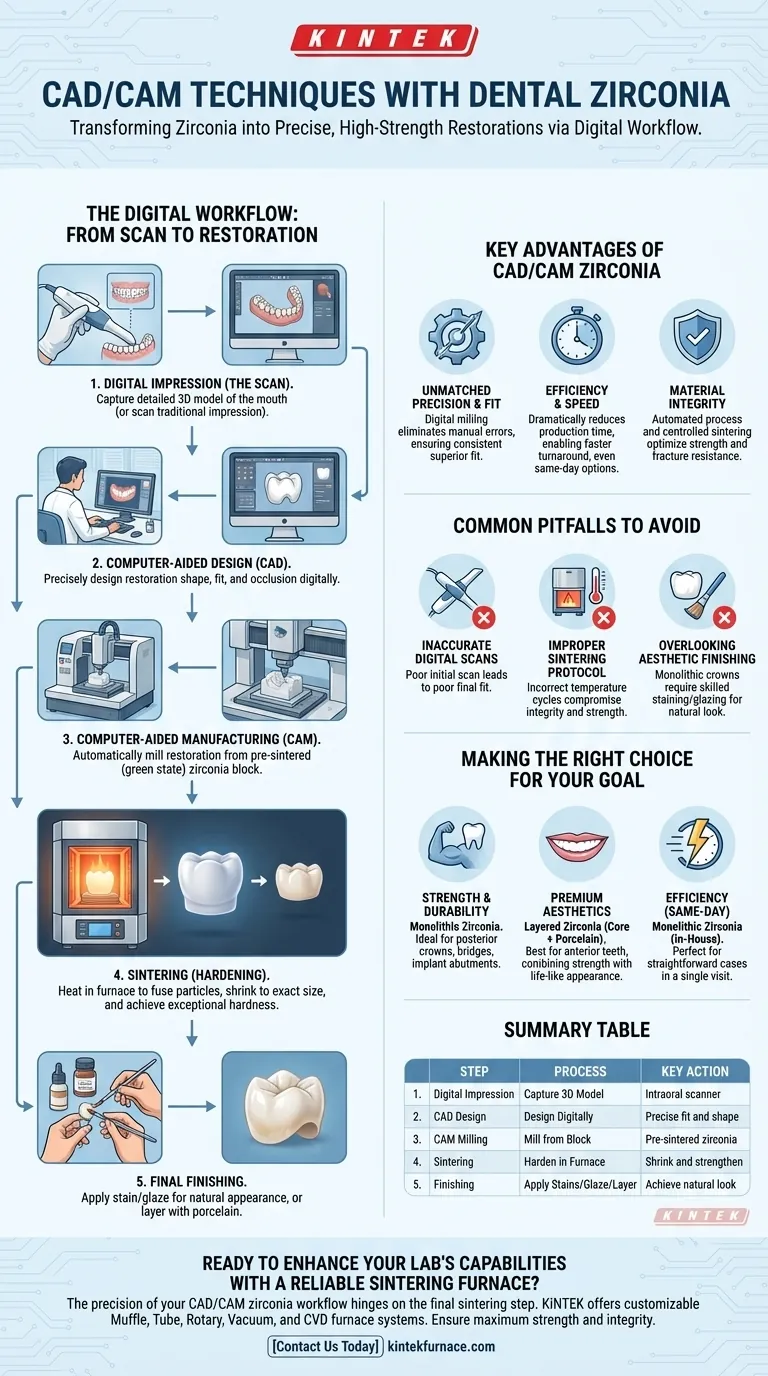

O Fluxo de Trabalho Digital: Do Scanner à Restauração

Todo o processo é uma integração perfeita de captura digital, design e fabricação automatizada. Cada etapa se baseia na anterior para criar uma restauração com ajuste e função precisos.

Etapa 1: Impressão Digital (O Scanner)

O processo começa com a criação de um modelo 3D detalhado da boca do paciente. Isso é tipicamente feito com um scanner intraoral que captura as preparações dos dentes, os dentes circundantes e o registro da mordida diretamente. Alternativamente, uma impressão física tradicional pode ser feita e, em seguida, digitalizada no laboratório de prótese dentária.

Etapa 2: Design Auxiliado por Computador (CAD)

Este modelo digital é importado para um software CAD especializado. Um técnico em prótese dentária, então, projeta a restauração final — seja uma coroa, ponte ou pilar de implante — no computador. Eles podem controlar precisamente a forma, os pontos de contato e a oclusão (a mordida) para garantir um ajuste perfeito antes que qualquer material físico seja tocado.

Etapa 3: Fabricação Auxiliada por Computador (CAM)

Uma vez que o design é finalizado, o arquivo digital é enviado para uma fresadora. Esta máquina esculpe automática e precisamente a restauração a partir de um bloco de zircônia pré-sinterizada, frequentemente chamada de seu "estado verde". Neste estado semelhante a giz, a zircônia é macia o suficiente para ser fresada com precisão.

Etapa 4: Sinterização (Endurecimento no Forno)

A restauração de zircônia fresada ainda está macia e superdimensionada para compensar o encolhimento. Em seguida, ela é colocada em um forno especializado de alta temperatura. Este processo de sinterização aquece a zircônia, fazendo com que as partículas se fundam, o que encolhe a restauração para suas dimensões exatas de design e confere a ela sua dureza e resistência finais e excepcionais.

Etapa 5: Acabamento Final

Após a sinterização, a restauração fica dura como pedra. Para obter uma aparência natural, os técnicos utilizam várias técnicas de acabamento. Isso pode ser uma simples aplicação de **corante e glaze** para combinar com a cor e o brilho dos dentes adjacentes, ou um **estratificação** mais complexa com porcelana para resultados estéticos premium.

Compreendendo as Vantagens Chave

O uso de CAD/CAM para zircônia não é apenas uma alternativa; é a tecnologia habilitadora que torna possíveis as restaurações modernas de zircônia.

Precisão e Ajuste Incomparáveis

A zircônia é um material extremamente forte, mas também é muito difícil de trabalhar com métodos tradicionais. A precisão digital da fresagem CAM elimina os erros humanos e as distorções de material inerentes às técnicas de fundição mais antigas, resultando em um ajuste consistentemente superior.

Eficiência e Velocidade

O fluxo de trabalho digital reduz drasticamente o tempo necessário para produzir uma restauração. O que antes levava várias consultas e dias de trabalho manual em laboratório, agora pode ser condensado, com alguns sistemas permitindo até mesmo coroas no mesmo dia.

Integridade do Material

A natureza automatizada da fresagem CAM e o ambiente controlado do forno de sinterização garantem que as propriedades do material sejam otimizadas. Isso leva a restaurações que não são apenas bem ajustadas, mas também incrivelmente duráveis e resistentes à fratura.

Armadilhas Comuns a Evitar

Embora a tecnologia seja avançada, a qualidade final ainda depende da execução adequada em etapas críticas.

Scans Digitais Imprecisos

Todo o processo é baseado no scan inicial. Um scan ruim ou incompleto levará a uma restauração mal ajustada, independentemente de quão bem as etapas subsequentes sejam realizadas. A regra é "lixo entra, lixo sai".

Protocolo de Sinterização Incorreto

A sinterização é a etapa mais crítica para alcançar a resistência final da zircônia. Usar o ciclo de temperatura errado ou aquecer/resfriar o forno muito rapidamente pode introduzir tensões internas e microfraturas, comprometendo a integridade da restauração e levando a falhas prematuras.

Ignorando o Acabamento Estético

Embora o CAD/CAM crie uma restauração perfeitamente moldada, uma coroa de zircônia monolítica (de cor única) pode parecer opaca e não natural sem o acabamento adequado. A aplicação habilidosa de corantes e glazes é essencial para mesclar a restauração com a dentição natural do paciente.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação de zircônia CAD/CAM depende muito do objetivo clínico.

- Se o seu foco principal é força e durabilidade: Uma restauração monolítica de zircônia, fresada e sinterizada corretamente, é a escolha ideal para coroas posteriores, pontes multissuperfícies e pilares de implante onde as forças de mastigação são mais altas.

- Se o seu foco principal é estética premium: Para dentes anteriores, considere um núcleo de zircônia fresado que é então coberto com porcelana. Isso combina a força da subestrutura de zircônia com a aparência realista de cerâmicas estratificadas à mão.

- Se o seu foco principal é eficiência: Uma coroa monolítica de zircônia projetada e fresada internamente pode fornecer uma restauração forte e funcional em uma única visita do paciente, tornando-a perfeita para casos simples.

Dominar este fluxo de trabalho digital é essencial para desbloquear todo o potencial das modernas cerâmicas dentárias de alto desempenho.

Tabela Resumo:

| Etapa | Processo | Ação Chave |

|---|---|---|

| 1 | Impressão Digital | Capturar um modelo 3D da boca com um scanner intraoral. |

| 2 | Design CAD | Projetar a restauração digitalmente para um ajuste preciso. |

| 3 | Fresagem CAM | Fresar a restauração a partir de um bloco de zircônia pré-sinterizada. |

| 4 | Sinterização | Endurecer e encolher a restauração em um forno de alta temperatura. |

| 5 | Acabamento | Aplicar corantes, glazes ou porcelana para uma aparência natural. |

Pronto para aprimorar as capacidades do seu laboratório com um forno de sinterização confiável?

A precisão do seu fluxo de trabalho de zircônia CAD/CAM depende da etapa final de sinterização. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para as necessidades exclusivas do seu laboratório. Garanta que suas restaurações atinjam a máxima resistência e integridade com um forno construído para precisão e durabilidade.

Entre em contato conosco hoje mesmo para encontrar o forno de alta temperatura perfeito para o seu laboratório de prótese dentária!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- O que é sinterização em odontologia? A chave para restaurações de zircônia duráveis e de alta resistência

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório