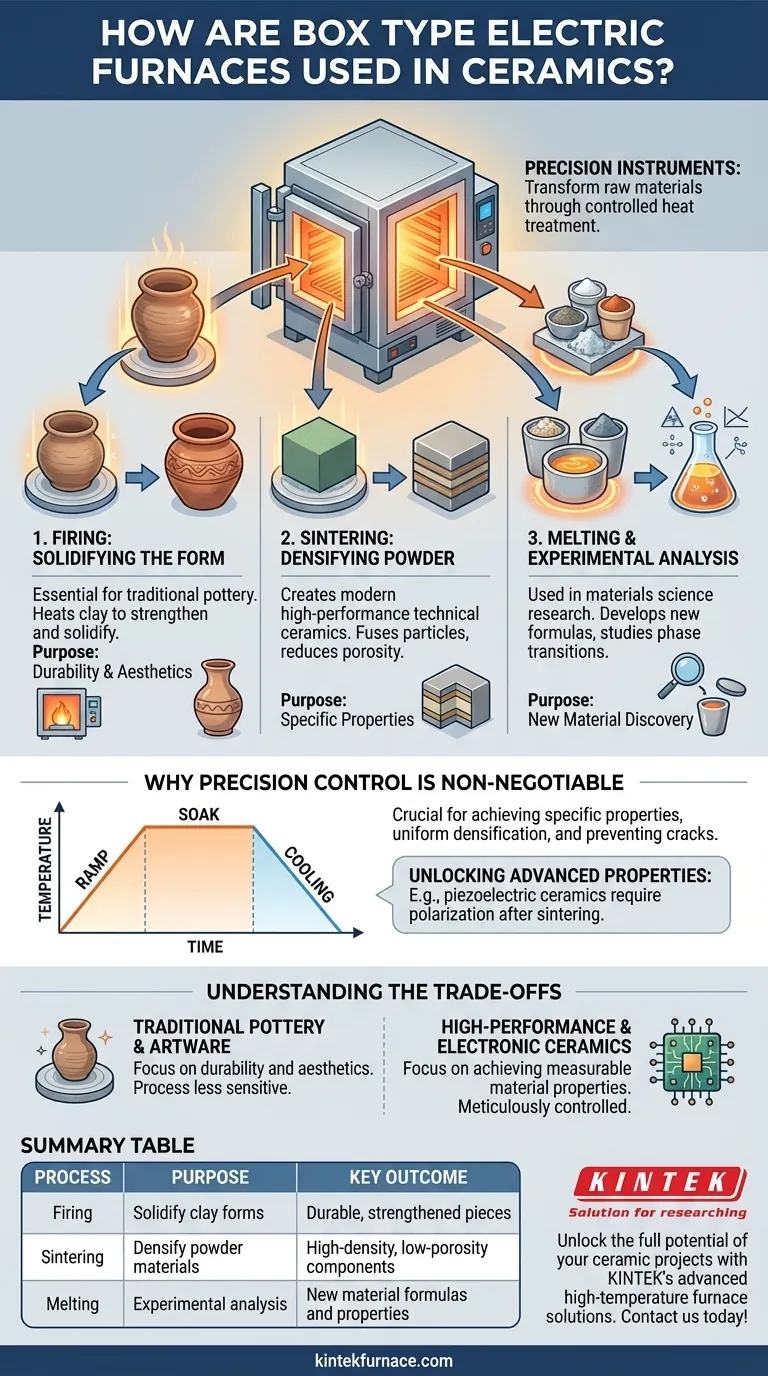

Em sua essência, os fornos elétricos do tipo caixa são instrumentos de precisão usados em cerâmica para transformar materiais brutos ou em pó em componentes sólidos, duráveis e funcionais por meio de tratamento térmico altamente controlado. Suas principais aplicações são a queima, a sinterização e a fusão, processos fundamentais para criar desde cerâmica artística tradicional até peças eletrônicas avançadas.

Um forno tipo caixa não é meramente um forno; é uma ferramenta crítica que permite a manipulação precisa da estrutura interna de um material. Seu valor reside na capacidade de executar ciclos de temperatura programados, essenciais para alcançar densidades, resistências e propriedades elétricas específicas no produto cerâmico finalizado.

Os Processos Fundamentais Possibilitados pelos Fornos

O papel de um forno elétrico tipo caixa na cerâmica pode ser dividido em três processos térmicos principais. Cada um serve a um propósito distinto na transformação do material.

Queima (Firing): Solidificando a Forma

A queima é o uso mais tradicional e amplamente compreendido de um forno em cerâmica, essencial na fabricação de cerâmica artística (pottery).

O processo envolve aquecer a argila moldada a altas temperaturas, o que provoca reações químicas e físicas que solidificam e fortalecem permanentemente o material, transformando-o em uma peça cerâmica durável.

Sinterização: Densificando o Pó em um Sólido

A sinterização é um processo crítico para a criação de cerâmicas técnicas modernas e de alto desempenho.

Envolve aquecer um material em pó compactado a uma temperatura abaixo de seu ponto de fusão. Isso faz com que as partículas individuais se fundam, removendo aglutinantes orgânicos e reduzindo a porosidade para criar um objeto denso e sólido.

Um exemplo fundamental é na produção de Capacitores Cerâmicos Multicamadas (MLCCs), onde a sinterização é usada para adensar a cerâmica em camadas e os materiais de eletrodo.

Fusão e Análise Experimental

Para a ciência dos materiais e pesquisa, os fornos tipo caixa são usados para fundir composições cerâmicas.

Isso permite que os pesquisadores criem novas formulações de vidro ou cerâmica, estudem transições de fase e realizem vários experimentos de tratamento térmico para desenvolver novos materiais com propriedades exclusivas.

Por Que o Controle de Precisão Não é Negociável

Simplesmente atingir uma alta temperatura não é suficiente. O verdadeiro valor de um forno elétrico moderno reside em sua capacidade de gerenciar com precisão todo o ciclo de aquecimento e resfriamento.

O Papel do Controle de Temperatura Programado

Cerâmicas avançadas exigem perfis térmicos específicos. Isso inclui a taxa de aumento de temperatura (rampa), a duração na temperatura de pico (tempo de permanência) e a taxa de resfriamento.

Este controle programado é crucial para prevenir rachaduras, alcançar um adensamento uniforme e desenvolver a estrutura cristalina desejada dentro do material.

Desvendando Propriedades Avançadas

Certos materiais avançados só adquirem suas características únicas após um tratamento térmico específico.

Por exemplo, cerâmicas piezoelétricas devem passar por um tratamento de polarização após a sinterização. Isso envolve aquecer o material no forno dentro de um forte campo elétrico para alinhar seus domínios internos, o que confere ao material sua capacidade de gerar tensão sob pressão.

Entendendo as Compensações e o Contexto

Embora versátil, a aplicação específica dita como o forno é usado. Os objetivos para queimar um pote de argila simples são vastamente diferentes daqueles para sinterizar um componente eletrônico complexo.

Para Cerâmica Artística e Utilitária Tradicional

Neste contexto, os principais objetivos da queima são durabilidade e estética. O ciclo do forno é projetado para maturar o corpo da argila e fixar adequadamente os esmaltes. O processo é frequentemente menos sensível a variações mínimas em comparação com cerâmicas técnicas.

Para Cerâmicas de Alto Desempenho e Eletrônicas

Aqui, o objetivo é atingir propriedades de material específicas e mensuráveis. O processo de sinterização é meticulosamente controlado para gerenciar a retração, garantir a densidade máxima e produzir as características elétricas ou mecânicas necessárias para um componente funcional.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo determina qual processo do forno é mais crítico.

- Se seu foco principal é cerâmica artística ou utilitária durável: A queima é seu processo essencial para transformar argila frágil em um objeto forte e permanente.

- Se seu foco principal são componentes técnicos avançados: A sinterização é a chave para adensar pós cerâmicos e criar propriedades de alto desempenho específicas.

- Se seu foco principal é a ciência dos materiais: O forno possibilita a fusão e tratamentos térmicos experimentais para descobrir e refinar novas composições cerâmicas.

Em última análise, o forno tipo caixa é a ferramenta que destrava o vasto potencial oculto nos materiais cerâmicos.

Tabela de Resumo:

| Processo | Propósito | Resultado Chave |

|---|---|---|

| Queima (Firing) | Solidificar formas de argila | Peças cerâmicas duráveis e reforçadas |

| Sinterização | Adensar materiais em pó | Componentes de alta densidade e baixa porosidade |

| Fusão | Análise experimental | Novas fórmulas e propriedades de materiais |

Desvende todo o potencial dos seus projetos de cerâmica com as soluções avançadas de fornos de alta temperatura da KINTEK. Seja em cerâmica artística, eletrônica ou pesquisa de materiais, nossos Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD oferecem controle de precisão e profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para aprimorar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança