Sim, os elementos de aquecimento de carboneto de silício (SiC) são altamente personalizáveis. Os fabricantes podem produzi-los em uma ampla variedade de formas, tamanhos e configurações elétricas para atender aos requisitos precisos de fornos industriais específicos e aplicações de alta temperatura. Essa flexibilidade permite um desempenho térmico otimizado e a integração em projetos de equipamentos novos ou existentes.

A capacidade de personalizar elementos de SiC vai muito além das dimensões físicas. Uma encomenda personalizada bem-sucedida requer uma compreensão clara das propriedades elétricas necessárias, do hardware de montagem e dos fatores operacionais, notavelmente como a resistência do elemento mudará ao longo de sua vida útil.

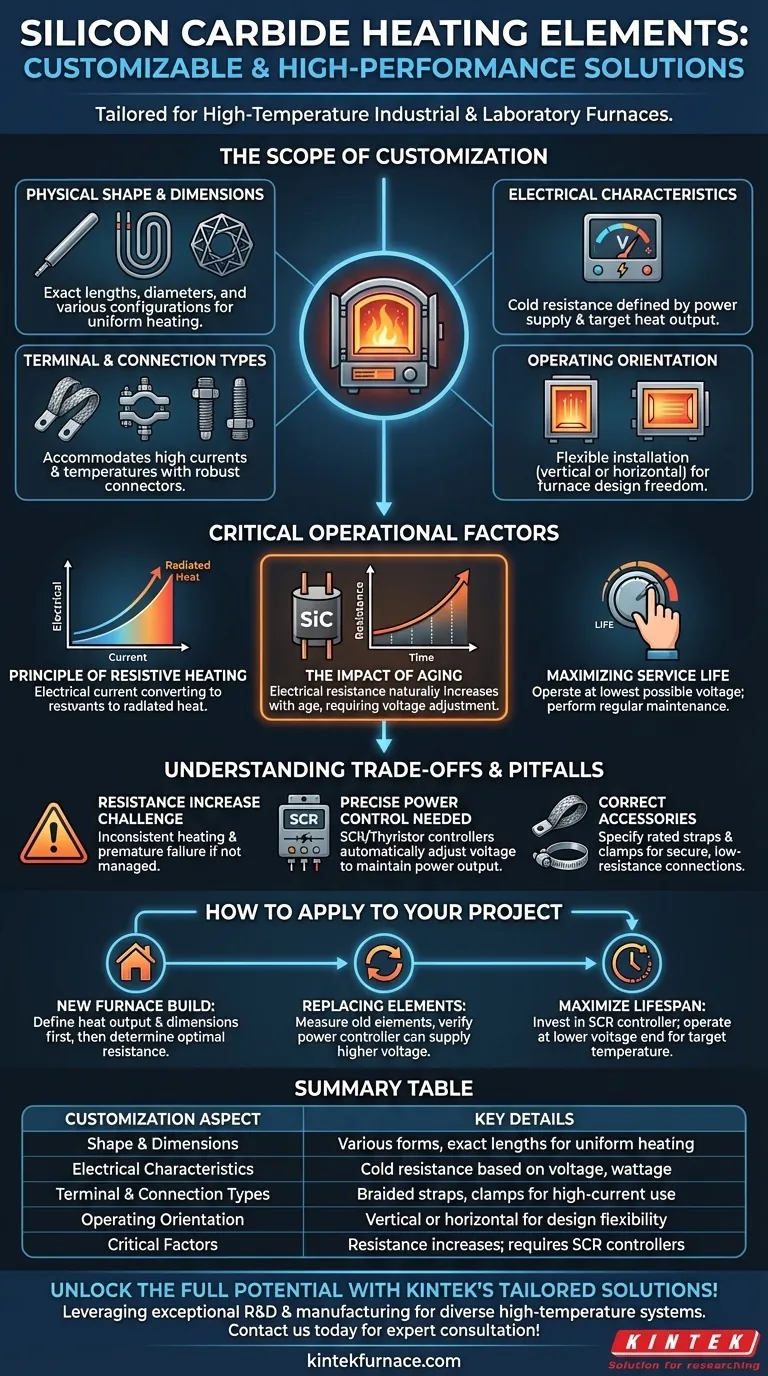

O Escopo da Personalização: O Que Especificar

Ao encomendar elementos de aquecimento de SiC personalizados, você está definindo os componentes centrais do seu sistema térmico. Fornecer especificações precisas é fundamental para o desempenho e a confiabilidade.

Forma Física e Dimensões

A personalização mais comum é a forma física do elemento. Embora a forma "U" padrão (uma haste ou espiral) seja versátil, os elementos podem ser feitos com comprimentos, diâmetros exatos e em várias configurações para se adequarem à geometria do seu forno e garantir um aquecimento uniforme.

Características Elétricas

Você deve especificar a resistência elétrica do elemento. Essa propriedade é determinada pela sua fonte de alimentação disponível (tensão) e pela saída de calor desejada (potência). Os fabricantes trabalharão com você para definir um valor de "resistência a frio" que forneça a temperatura alvo em seu ambiente específico.

Tipos de Terminal e Conexão

Como o elemento se conecta à fonte de alimentação é um detalhe chave. Elementos personalizados podem ser configurados com diferentes terminais para acomodar vários métodos de conexão, incluindo tiras de alumínio trançadas e grampos especializados. As conexões devem ser capazes de suportar altas correntes e temperaturas.

Orientação de Operação

Uma vantagem fundamental observada no projeto de fornos é a flexibilidade dos elementos de SiC. A maioria dos tipos, incluindo os elementos em forma de U comuns, pode ser especificada para instalação vertical ou horizontal, proporcionando uma liberdade significativa no projeto da câmara do forno.

Fatores Operacionais Críticos para Elementos Personalizados

Especificar um elemento é apenas o primeiro passo. Compreender como ele opera é essencial para o controle adequado e o desempenho a longo prazo.

O Princípio do Aquecimento Resistivo

Os elementos de SiC funcionam passando uma corrente elétrica através do material, que possui alta resistência elétrica. Essa resistência converte energia elétrica em calor, que então irradia para a câmara do forno. A temperatura é controlada ajustando precisamente a tensão ou a corrente aplicada ao elemento.

O Impacto do Envelhecimento no Desempenho

Uma característica crítica do carboneto de silício é que sua resistência elétrica aumenta à medida que envelhece. Este é um processo natural e inevitável. À medida que a resistência aumenta, o elemento produzirá menos calor com a mesma tensão, fazendo com que as temperaturas do forno caiam.

Maximizando a Vida Útil

Para prolongar a vida útil de seus elementos personalizados, a melhor prática é operar o forno com a menor tensão possível que ainda atinja a temperatura exigida. Isso reduz a taxa de degradação. O manuseio cuidadoso e a manutenção regular do forno também desempenham um papel crucial.

Compreendendo as Trocas e Armadilhas

Embora altamente eficazes, os elementos de SiC possuem características específicas que devem ser gerenciadas para evitar problemas comuns.

O Desafio do Aumento da Resistência

A principal armadilha é não considerar o aumento da resistência relacionado à idade. Um sistema projetado sem essa consideração sofrerá com aquecimento inconsistente e desempenho decrescente ao longo do tempo, exigindo a substituição prematura do elemento.

A Necessidade de Controle Preciso de Potência

Como a resistência muda, um controlador simples de liga/desliga é inadequado. Um sistema robusto requer um controlador de potência de tiristor ou SCR (Retificador Controlado por Silício). Esses dispositivos podem aumentar automaticamente a tensão para os elementos à medida que sua resistência aumenta, mantendo uma saída de potência constante e uma temperatura estável do forno.

Especificando os Acessórios Certos

Um elemento personalizado é tão bom quanto sua conexão. Ao fazer o pedido, você também deve especificar os acessórios corretos, como tiras e grampos. Esses componentes devem corresponder aos terminais do elemento e ser dimensionados para a carga elétrica para garantir uma conexão segura e de baixa resistência. Uma conexão ruim superaquecerá e falhará rapidamente.

Como Aplicar Isso ao Seu Projeto

Para garantir uma encomenda personalizada bem-sucedida, alinhe suas especificações com seu objetivo operacional principal.

- Se o seu foco principal for a construção de um novo forno: Defina primeiro a saída de calor necessária (potência) e as dimensões físicas, depois trabalhe com o fornecedor para determinar a resistência ideal do elemento para sua fonte de alimentação.

- Se o seu foco principal for a substituição de elementos existentes: Meça cuidadosamente os elementos antigos e anote sua resistência a frio, se possível, mas também verifique as especificações do seu controlador de potência para garantir que ele possa fornecer a tensão mais alta que os novos elementos eventualmente exigirão.

- Se o seu foco principal for maximizar a vida útil do elemento: Invista em um controlador de potência SCR de alta qualidade e especifique elementos que permitam operar na extremidade inferior de sua faixa de tensão para sua temperatura alvo.

Um elemento personalizado bem especificado é a base de um processo de alta temperatura confiável e eficiente.

Tabela Resumo:

| Aspecto da Personalização | Detalhes Chave |

|---|---|

| Forma Física e Dimensões | Várias formas (por exemplo, forma de U), comprimentos exatos, diâmetros para aquecimento uniforme |

| Características Elétricas | Resistência a frio com base na tensão, potência para temperatura alvo |

| Tipos de Terminal e Conexão | Opções como tiras trançadas, grampos para uso de alta corrente e alta temperatura |

| Orientação de Operação | Instalação vertical ou horizontal para design flexível do forno |

| Fatores Críticos | A resistência aumenta com a idade; requer controladores SCR para desempenho estável |

Desbloqueie todo o potencial dos seus processos de alta temperatura com as soluções personalizadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas avançados de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que os elementos de aquecimento de carboneto de silício sejam precisamente projetados para atender às suas necessidades experimentais e industriais exclusivas — aumentando a eficiência, a confiabilidade e a vida útil. Pronto para aprimorar o desempenho do seu forno? Entre em contato conosco hoje para consulta e suporte especializados!

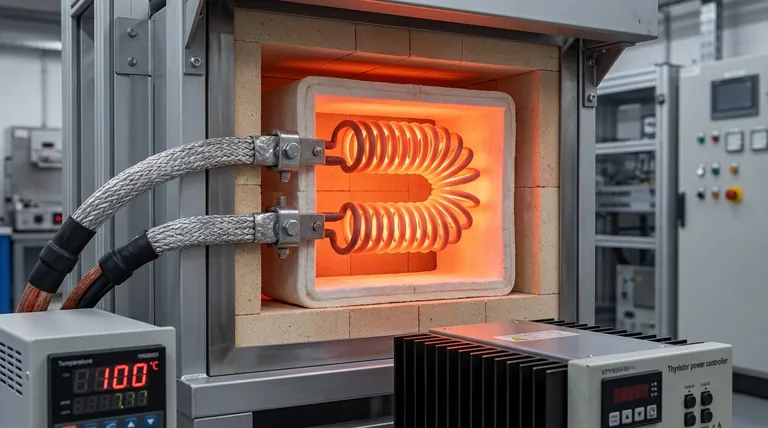

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora