Você gastou semanas, talvez meses, aperfeiçoando seu processo. Os materiais são impecáveis, o procedimento está meticulosamente documentado e sua equipe está executando perfeitamente. No entanto, as peças que saem do seu forno de alta temperatura são uma aposta. Algumas atendem às especificações perfeitamente, enquanto outras estão deformadas, quebradiças ou falham no controle de qualidade. O controlador do forno exibe confiantemente a temperatura definida — 1000°C — mas os resultados inconsistentes contam uma história diferente. Você está preso em um ciclo frustrante de repetições, desperdiçando materiais e tempo valiosos, sem um culpado claro à vista.

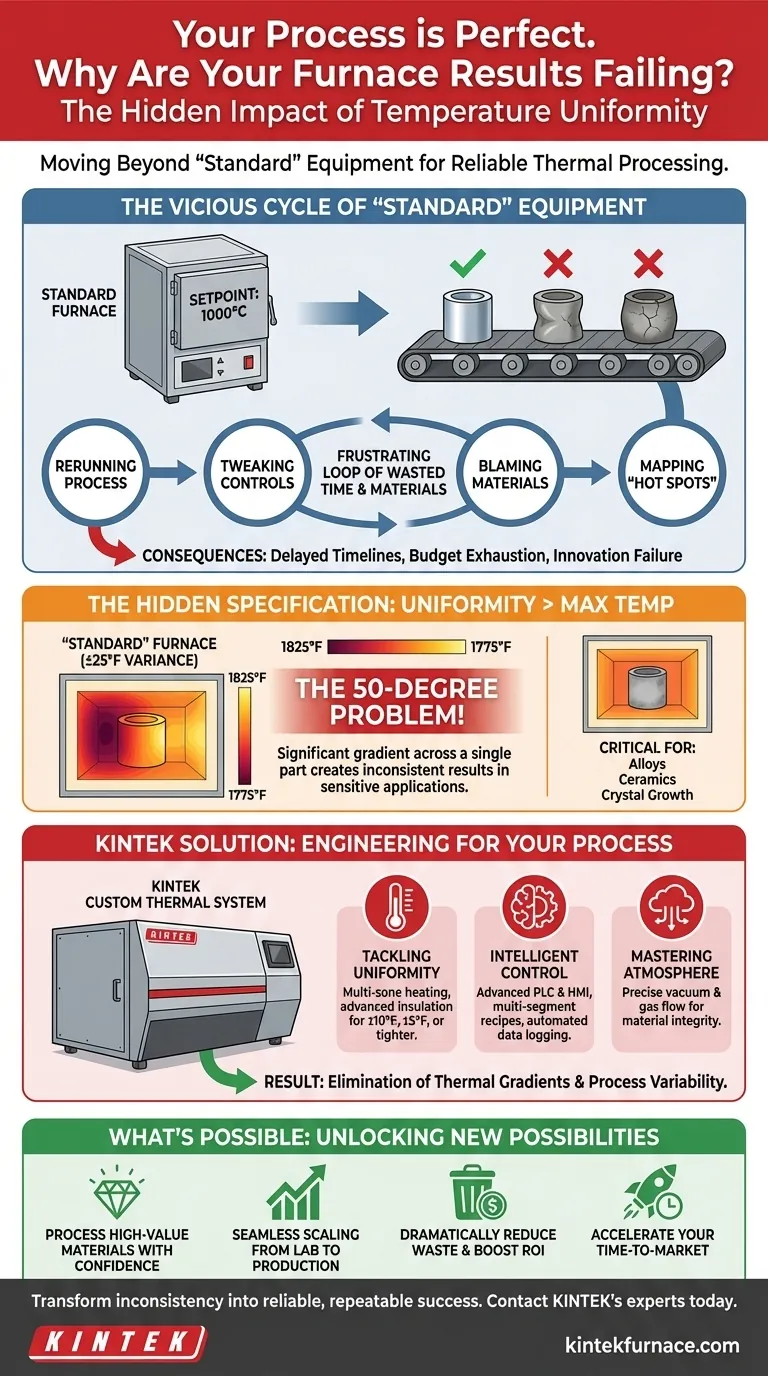

O Ciclo Vicioso de Equipamentos "Padrão"

Se este cenário lhe parece familiar, você não está sozinho. Muitos laboratórios e instalações de fabricação investem em um forno "padrão" de caixa ou tubo com base em duas especificações principais: temperatura máxima e tamanho da câmara. Parece lógico. Se você precisa processar a 1000°C, um forno classificado para 1200°C deve ser mais do que capaz, certo?

Essa suposição leva a um ciclo de solução de problemas dispendioso:

- Repetir o Processo: Esperando que o próximo lote magicamente saia certo.

- Ajustar os Controles: Ajustando as taxas de rampa ou os tempos de imersão no controlador básico, tratando o sintoma em vez da causa.

- Culpar os Materiais: Questionando seu fornecimento de matéria-prima, mesmo quando ela passou por todas as inspeções de recebimento.

- Mapear "Pontos Quentes": Você pode até notar que amostras colocadas no centro do forno se comportam de maneira diferente das que estão perto das bordas, mas você não tem as ferramentas para consertar isso.

As consequências comerciais são severas. Os cronogramas dos projetos são atrasados, os orçamentos de P&D são esgotados pelo desperdício de material e inovações promissoras falham em escalar porque o processo não é repetível. A confiança em seus próprios dados começa a se erodir. O forno, destinado a ser um cavalo de batalha confiável, torna-se a maior variável em toda a sua operação.

A Especificação Oculta: Por Que a Uniformidade Importa Mais do Que a Temperatura Máxima

Aqui está o ponto de virada: O problema não é o seu processo. É que você está usando uma ferramenta generalista para um trabalho de especialista. A métrica de desempenho mais crítica de um forno geralmente está escondida nas letras miúdas de uma folha de especificações: uniformidade de temperatura.

Um forno padrão pode ser classificado em ±25°F (ou ~±15°C). Isso é perfeitamente aceitável para processos em massa e não críticos, como recozimento geral. Mas o que isso significa para sua aplicação avançada?

O Problema dos 50 Graus em um Forno "Padrão"

Imagine que seu processo requer uma imersão crítica a 1800°F. Com uma uniformidade de ±25°F, uma parte do seu componente pode estar experimentando 1775°F enquanto outra parte está simultaneamente a 1825°F. Isso é um gradiente de temperatura de 50 graus em uma única peça.

Para ligas metálicas sensíveis, cerâmicas avançadas ou crescimento de cristais, essa variação de 50 graus é a diferença entre o sucesso e a falha catastrófica. É por isso que um lado de uma peça está perfeitamente sinterizado enquanto o outro está subprocessado. Esta é a razão fundamental, baseada na física, pela qual seus resultados são inconsistentes. As "soluções comuns" falham porque não conseguem alterar a dinâmica térmica da câmara do forno. Ajustar um controlador simples não pode corrigir um gradiente de temperatura de 50 graus projetado no próprio design do forno.

Indo Além do "Padrão": Projetando um Forno para o Seu Processo

Para alcançar um controle de processo real, você não precisa de um forno padrão ligeiramente melhor. Você precisa de um sistema térmico projetado especificamente para o seu resultado desejado. Isso requer uma ferramenta projetada desde o início para entregar o que realmente importa: uniformidade de temperatura excepcional, controle atmosférico preciso e automação inteligente.

Este é o princípio central por trás das soluções da KINTEK. Nós não apenas vendemos fornos; projetamos sistemas de processamento térmico personalizados com base em um profundo entendimento dos desafios de nossos clientes.

De Caixa de Uso Geral a Instrumento de Precisão

Em vez de ser limitado por especificações prontas para uso, nossa abordagem visa e resolve a causa raiz da variabilidade do processo:

- Enfrentando a Uniformidade de Frente: Onde um forno padrão oferece ±25°F, podemos projetar sistemas de aquecimento multizona com pacotes de isolamento avançados para oferecer uniformidade de ±10°F, ±5°F ou ainda mais rigorosa. Isso elimina os gradientes térmicos que causam resultados inconsistentes.

- Fornecendo Controle Inteligente: Em vez de controladores básicos, integramos sistemas avançados de PLC e HMI. Isso permite receitas complexas e multissegmentadas, registro de dados automatizado para validação de processo e integração perfeita com seu fluxo de trabalho.

- Dominando a Atmosfera: Para materiais sensíveis à oxidação, nossos sistemas de forno a vácuo e atmosfera são projetados para fornecer o ambiente exato que seu processo exige, garantindo a integridade química e física de seus materiais.

Nosso processo começa não com um catálogo, mas com seus requisitos. Ao alavancar nossa expertise em P&D e fabricação interna, construímos a ferramenta precisa que você precisa para fazer o trabalho corretamente, todas as vezes.

O Que é Possível Quando Seu Forno Não é Mais a Variável?

Quando seu forno se transforma de uma fonte de incerteza em um instrumento confiável e de precisão, ele abre possibilidades totalmente novas. A energia que sua equipe gastava em solução de problemas agora pode ser focada em inovação.

Com um forno projetado sob medida pela KINTEK, você pode:

- Processar Materiais de Alto Valor com Confiança: Trabalhe com materiais sensíveis de próxima geração que antes eram muito arriscados ou difíceis de processar de forma repetível.

- Escalar Perfeitamente do Laboratório para a Produção: Desenvolva um processo em P&D sabendo que ele pode ser escalado com resultados previsíveis e consistentes.

- Reduzir Drasticamente o Desperdício: Elimine lotes falhos e desperdício de material, entregando um retorno direto e significativo sobre seu investimento.

- Acelerar Seu Tempo de Lançamento no Mercado: Ao remover uma grande fonte de variabilidade do processo, você pode lançar novos produtos e inovações no mercado mais rapidamente do que sua concorrência.

Seu forno deve ser uma vantagem competitiva, não um gargalo. Pare de lutar com uma ferramenta de propósito geral e deixe-nos construir a solução específica que seu trabalho merece.

Resolver a variabilidade do processo é mais do que apenas hardware melhor; trata-se de ter um parceiro especialista que entende a profunda conexão entre dinâmica térmica e ciência de materiais. Nossa equipe está pronta para discutir os desafios únicos do seu projeto e projetar um sistema térmico que transforme a inconsistência em sucesso confiável e repetível. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

Artigos relacionados

- Além do Checklist: Por Que o Seu Forno de Alta Temperatura Falha (E Como Garantir Que Não Falhará)

- Por que seu forno de alta temperatura falha: o culpado oculto além do tubo rachado

- Por Que Seus Resultados de Síntese de Alta Temperatura São Não Confiáveis — E Como Corrigi-los

- Crisóis Rachados, Dados Inconsistentes? A Etapa Pós-Aquecimento Que Você Está Ignorando

- O Sabotador Invisível: Por Que Seu Forno de Alta Temperatura Falha (E Como Impedir)