Você fez tudo certo. A síntese do material foi impecável, a preparação da amostra meticulosa e o ciclo do forno programado exatamente de acordo com o protocolo. Você espera horas, antecipando um resultado bem-sucedido. No entanto, ao abrir a câmara, a amostra está rachada, deformada ou exibe propriedades que são radicalmente inconsistentes com o último lote. Toda a execução é perdida.

É um cenário profundamente frustrante, um que acontece em laboratórios de P&D e instalações de produção com muita frequência.

Caçando Fantasmas: Por Que Sua Solução de Problemas Chega a um Becoo Sem Saída

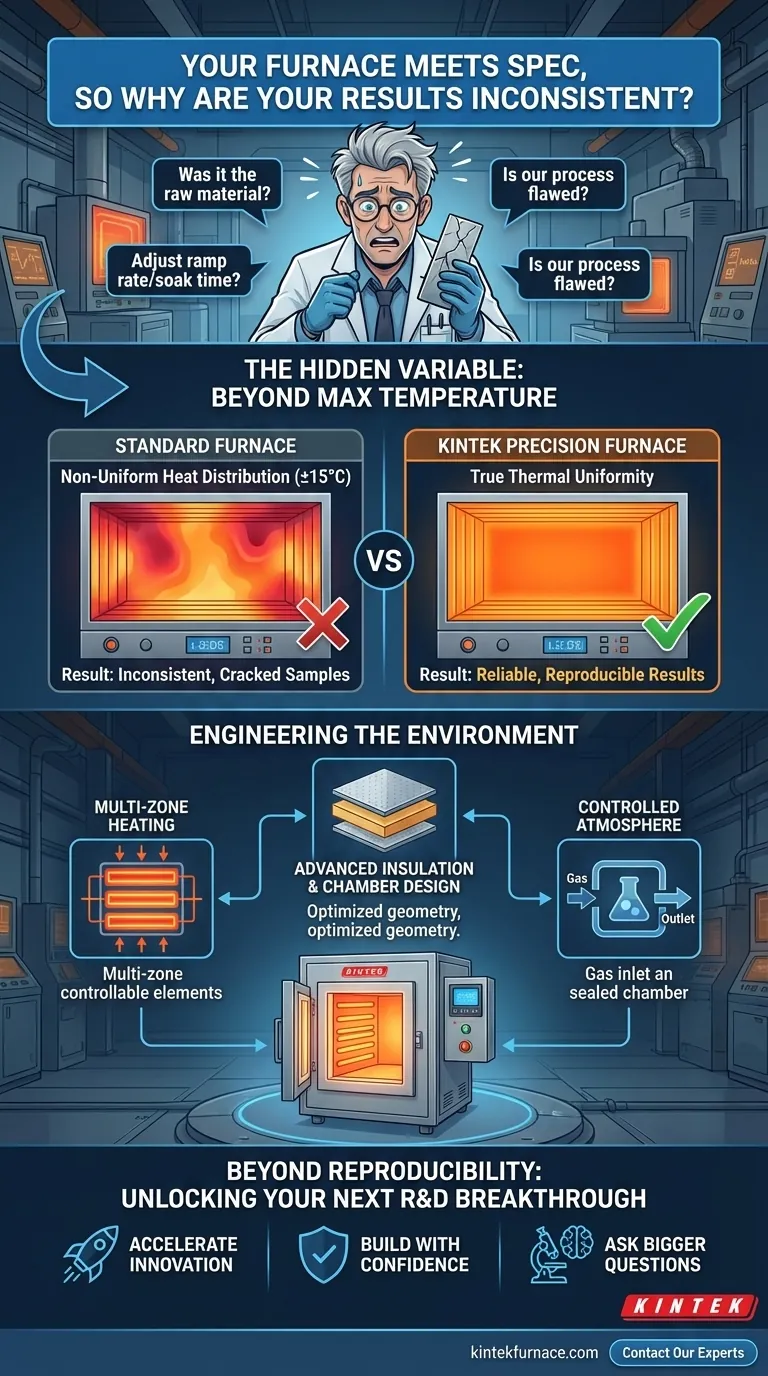

Ao se deparar com resultados inconsistentes de processamento térmico, o ciclo de solução de problemas começa. Você começa a questionar tudo:

- "Houve algum problema com a matéria-prima?" Você gasta tempo e dinheiro analisando um novo lote, apenas para obter o mesmo resultado imprevisível.

- "Devo ajustar a taxa de aquecimento ou o tempo de imersão?" Você realiza dezenas de testes iterativos, gastando tempo valioso e materiais caros, mas os resultados permanecem teimosamente não confiáveis.

- "Nosso processo é fundamentalmente falho?" A dúvida surge, ameaçando o cronograma de um projeto crítico.

Este ciclo de tentativa e erro é mais do que apenas frustrante; tem graves consequências comerciais. Cada lote falho representa materiais desperdiçados, horas de trabalho perdidas e marcos de projeto atrasados. Para uma empresa que tenta inovar, essa incerteza é uma barreira direta para o desenvolvimento de novos materiais, a melhoria da qualidade do produto e a chegada mais rápida ao mercado.

Você verifica novamente a folha de especificações do forno. Ele é classificado para a temperatura máxima correta, então o equipamento deveria estar funcionando. O problema, no entanto, raramente é a capacidade do forno de aquecer. O problema é uma variável oculta que a maioria das folhas de especificações padrão não aborda adequadamente.

A Variável Oculta: Além da Temperatura Máxima para a Verdadeira Uniformidade Térmica

O mal-entendido fundamental que leva a essa luta é a diferença entre a temperatura máxima de um forno e sua uniformidade de temperatura.

Pense em um forno doméstico. Você sabe que existem pontos quentes onde os biscoitos na borda da assadeira queimam e pontos mais frios onde os do meio ficam crus. Um forno industrial ou de laboratório padrão, apesar de ser muito mais avançado, opera em um princípio semelhante. Embora o sensor do controlador possa registrar 1000°C estáveis, um canto da câmara pode estar a 985°C enquanto outro a 1015°C.

Para muitas aplicações básicas, essa uniformidade padrão de ±15°C (ou ±25°F) é aceitável. Mas para ciência de materiais avançada, pesquisa em semicondutores ou componentes aeroespaciais, esse gradiente de temperatura é um desastre. Significa que uma parte da sua amostra está passando por um processo térmico diferente de outra, levando a tensões internas, transições de fase incompletas e estruturas de grãos inconsistentes — a própria raiz das falhas que você está experimentando.

É por isso que sua solução de problemas anterior falhou. Ajustar as taxas de aquecimento ou culpar as matérias-primas é como tentar consertar uma foto torta repintando a parede. Você está abordando os sintomas, não a causa raiz: o próprio ambiente térmico não é uniforme o suficiente para sua aplicação específica.

Engenharia do Ambiente: De uma Caixa Padrão a uma Ferramenta de Precisão

Para resolver esse problema permanentemente, você não precisa apenas de uma caixa que aquece. Você precisa de um ambiente térmico precisamente controlado, projetado para seu processo exato. A solução reside em especificar um forno onde a uniformidade de temperatura seja um critério de projeto primário, não uma reflexão tardia.

É aqui que a profunda capacidade de personalização da KINTEK se torna crítica. Um forno verdadeiramente preciso é um sistema projetado do zero para eliminar a variação térmica. Isso é alcançado projetando componentes-chave para trabalhar em harmonia:

- Aquecimento Multizona: Em vez de uma única fonte de calor massiva, várias zonas de aquecimento controladas independentemente são usadas. Controladores inteligentes ajustam ativamente a energia para cada zona, neutralizando pontos quentes e frios para manter um campo de temperatura uniforme em toda a carga de trabalho.

- Isolamento Avançado e Design da Câmara: O isolamento de fibra cerâmica de alta eficiência não serve apenas para economizar energia; trata-se de evitar a perda de calor em áreas específicas, que é uma causa importante de gradientes de temperatura. A geometria da câmara em si é otimizada para promover uma distribuição uniforme de calor.

- Atmosfera Controlada: A introdução de um gás inerte como argônio ou nitrogênio pode melhorar a transferência de calor e evitar reações químicas indesejadas, mas apenas se a câmara estiver devidamente selada e o fluxo de gás for gerenciado. Nossos fornos de atmosfera são projetados para garantir que o gás forneça um ambiente consistente e estável.

Um forno KINTEK não é um produto pronto para uso; é a personificação física de uma solução. Ele é projetado com base em uma profunda compreensão da física térmica que dita o sucesso experimental. Construímos a ferramenta que fornece o ambiente preciso e uniforme que seu trabalho exige.

Além da Reprodutibilidade: Desbloqueando Seu Próximo Avanço em P&D

Quando seu forno oferece um ambiente térmico verdadeiramente uniforme, tudo muda. As variáveis "fantasmas" desaparecem e seus resultados se tornam confiavelmente reprodutíveis. Mas os benefícios vão muito além de simplesmente corrigir um problema incômodo.

- Acelere a Inovação: Você pode parar de perder semanas em solução de problemas e começar a focar em P&D genuíno. Você pode testar com confiança materiais de próxima geração mais sensíveis que antes eram impossíveis de processar de forma confiável.

- Construa com Confiança: Você pode confiar que as propriedades do material que você caracteriza em laboratório podem ser consistentemente reproduzidas, permitindo uma transição mais suave da pesquisa para a produção piloto.

- Faça Perguntas Maiores: Com um ambiente de processamento estável e previsível, você pode começar a explorar as nuances mais finas de seus materiais, expandindo os limites do que é possível e garantindo uma vantagem competitiva.

Seu material, seu processo e seus objetivos de pesquisa são únicos. Um forno de tamanho único sempre será uma fonte de compromisso e incerteza. Para seguir em frente, você precisa de um parceiro que entenda a física por trás de seus desafios e possa projetar a solução precisa que você precisa.

Vamos discutir os desafios térmicos específicos que você está enfrentando em seus projetos. Nossa equipe está pronta para ajudá-lo a configurar um forno que elimine a inconsistência e impulsione seu próximo avanço. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

Artigos relacionados

- Por que seu processamento térmico falha: a incompatibilidade oculta em seu forno

- Por que seu forno de alta temperatura falha: Não é o elemento de aquecimento, é a física

- Por que o seu forno tubular está a falhar as suas experiências (e não é a temperatura)

- Por que seu forno de alta temperatura falha: o culpado oculto além do tubo rachado

- Por Que Seus Experimentos de Alta Temperatura Falham — E Como Corrigi-los de Uma Vez Por Todas