Você conhece a sensação. Semanas de preparação, uma amostra valiosa e cuidadosamente preparada carregada, e um processo crítico de alta temperatura rodando em seu forno a vácuo. Você espera, esperançoso. Mas quando você inspeciona os resultados, é um desastre. Uma parte da amostra é perfeitamente tratada, enquanto outra está sub-processada ou, pior, danificada por um ponto quente. Os dados são inutilizáveis. O lote está arruinado. O relógio tem que ser reiniciado.

Se este cenário soa dolorosamente familiar, você não está sozinho.

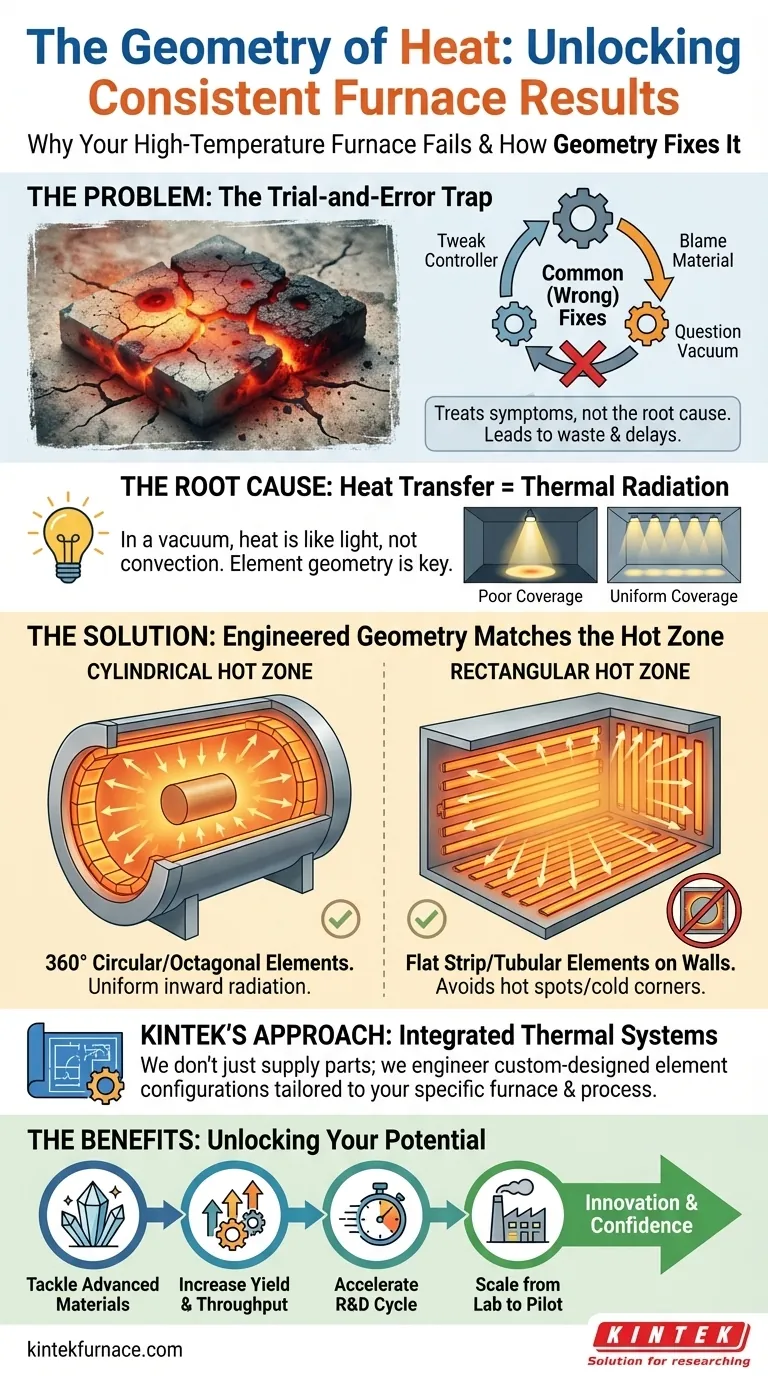

A Armadilha de Tentativa e Erro: Por Que Correções Comuns Não Funcionam

Em inúmeros laboratórios de materiais avançados e instalações de produção, essa luta com o processamento térmico inconsistente é uma fonte constante de frustração. Em resposta, as equipes frequentemente caem em um ciclo previsível e custoso de solução de problemas:

- Ajustar o controlador: "Talvez se aumentarmos o setpoint em alguns graus ou estendermos o tempo de imersão?"

- Culpar o material: "Talvez este elemento de grafite esteja apenas velho. Vamos pedir uma substituição padrão."

- Questionar o vácuo: "A bomba está atingindo um vácuo profundo o suficiente? Vamos passar um dia verificando vazamentos."

Embora esses fatores possam desempenhar um papel, eles raramente são o verdadeiro culpado. Esses esforços são frequentemente tiros no escuro, tratando sintomas em vez da doença subjacente.

Este não é apenas um problema acadêmico; tem sérias consequências comerciais. Cada execução falha se traduz diretamente em desperdício de materiais de alto valor, atrasos críticos em projetos que adiam lançamentos de produtos e uma incerteza crescente que corrói a confiança nas capacidades do seu laboratório.

A Causa Raiz Escondida à Vista: Não é o Calor, é a Forma

A razão pela qual tantas tentativas de correção falham é que elas ignoram um princípio fundamental da física. No vácuo de um forno, a transferência de calor ocorre quase exclusivamente por radiação térmica.

Pense em seu elemento de aquecimento não como um aquecedor convencional, mas como um conjunto de lâmpadas potentes. Para iluminar um cômodo uniformemente, você não usaria um único holofote intenso em um canto. Você organizaria várias luzes para garantir que cada parte do cômodo receba cobertura uniforme.

É exatamente o mesmo com o calor em seu forno. A geometria física do elemento de aquecimento é uma escolha deliberada de engenharia projetada para "iluminar" sua amostra com energia térmica uniforme.

- Para uma câmara de forno cilíndrica (zona quente), a solução ideal é um arranjo de elemento de aquecimento circular ou octogonal de 360°. Este design envolve a carga de trabalho, irradiando calor para dentro uniformemente de todas as direções, garantindo uma uniformidade de temperatura excepcional.

- Para uma zona quente retangular, um elemento circular seria um desastre, criando pontos quentes intensos e cantos frios. Aqui, elementos de tira plana ou tubulares devem ser cuidadosamente arranjados ao longo das paredes para criar um campo uniforme de calor radiante.

É por isso que simplesmente substituir um elemento envelhecido por outro do mesmo tipo, se ele foi especificado incorretamente desde o início, apenas perpetuará o ciclo de falha. Você está apenas colocando uma lâmpada nova na mesma luminária mal posicionada.

De Peças Prontas Para Uso a Sistemas Projetados: A Ferramenta Certa Para o Trabalho

Para resolver o problema da não uniformidade térmica permanentemente, você precisa parar de pensar em elementos de aquecimento como peças intercambiáveis e começar a pensar no forno como um sistema térmico integrado. A solução requer uma ferramenta onde a geometria do elemento de aquecimento seja perfeitamente projetada para corresponder à zona quente do forno e à sua aplicação específica.

Este é o cerne da filosofia de design da KINTEK. Não construímos fornos a partir de um catálogo de componentes padrão; projetamos soluções completas e personalizadas com base em um profundo entendimento da dinâmica térmica.

Nossas excepcionais capacidades de P&D e fabricação interna nos permitem projetar e construir a configuração exata de aquecimento que seu processo exige.

- Para aplicações padrão: Aperfeiçoamos os sistemas de aquecimento de grafite de 360° em nossos fornos cilíndricos para oferecer uniformidade líder de mercado.

- Para requisitos únicos: Nossa profunda experiência em personalização brilha. Se você precisa de uma câmara retangular grande para processamento em lote ou uma geometria complexa para um sistema CVD, projetamos o arranjo de elementos de tira plana ou tubular que garante calor uniforme, sempre.

Nossos produtos são a personificação deste princípio: eles são projetados desde o início para resolver o problema fundamental da distribuição de calor, não apenas para conter uma fonte de calor.

Além da Consistência: Desbloqueando Todo o Potencial da Sua Pesquisa

Quando você elimina a inconsistência de temperatura como uma variável, você não está apenas corrigindo um problema persistente — você está desbloqueando um novo nível de potencial para o seu trabalho.

De repente, você pode:

- Lidar com materiais mais avançados que têm uma janela de processamento muito estreita e são intolerantes a variações de temperatura.

- Aumentar a produtividade e o rendimento eliminando falhas de lote e a necessidade de retrabalho caro.

- Acelerar seu ciclo de P&D porque você pode confiar em seus resultados, permitindo que você passe de um experimento bem-sucedido para o próximo com confiança.

- Escalar seu processo do laboratório para a produção piloto, sabendo que os princípios térmicos que funcionaram para uma pequena amostra se manterão verdadeiros para uma maior.

Você passa de uma posição defensiva de combate constante a uma ofensiva de inovação, empurrando os limites do que é possível.

Resolver o quebra-cabeça da uniformidade térmica é mais do que apenas um único componente; trata-se de projetar um sistema integrado adaptado aos seus objetivos específicos. Se você está cansado de lutar contra resultados inconsistentes e quer garantir que seus processos térmicos sejam confiáveis, repetíveis e robustos, nossa equipe está pronta para ajudar. Somos especializados em ir além das soluções únicas para projetar fornos personalizados que capacitam seus projetos mais ambiciosos. Vamos discutir os desafios únicos que você está enfrentando. Contate Nossos Especialistas.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

Artigos relacionados

- Seu Forno Atende às Especificações, Então Por Que Seus Resultados São Inconsistentes?

- Por Que Seus Experimentos de Crescimento de Cristais Estão Falhando: O Culpado Oculto em Seu Forno Tubular

- Por que o seu forno tubular está a falhar as suas experiências (e não é a temperatura)

- Por que seu forno de alta temperatura falha: Não é o elemento de aquecimento, é a física

- Por Que Seus Experimentos de Alta Temperatura Falham — E Como Corrigi-los de Uma Vez Por Todas