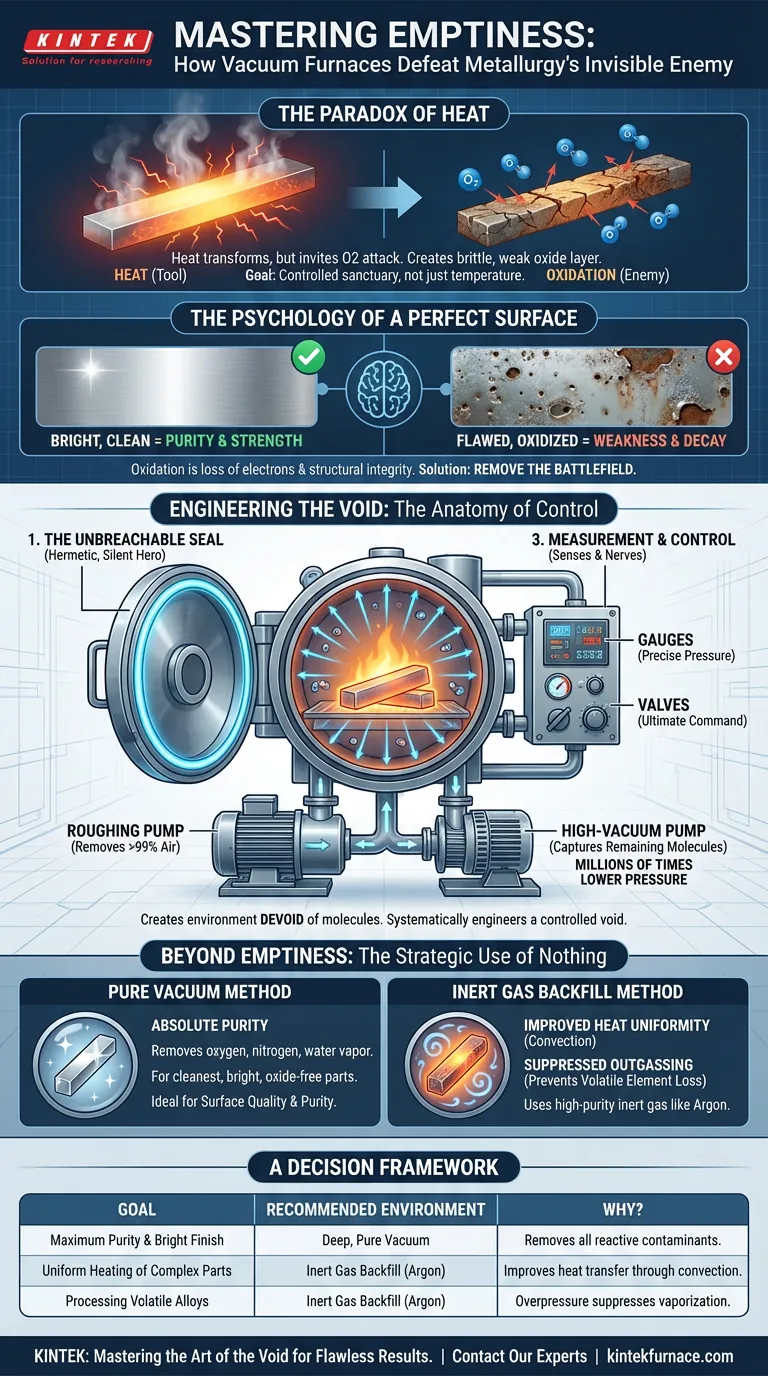

O Paradoxo do Calor

O calor é a principal ferramenta do metalurgista. Ele nos concede o poder de amaciar, moldar e transformar materiais. No entanto, ele também convida um inimigo invisível para a festa: a oxidação.

Ao ar livre, aplicar calor intenso é como abrir uma porta para o oxigênio atacar agressivamente a superfície de um material. Essa reação não é apenas um manchamento cosmético; é um comprometimento fundamental. Ela cria uma camada de óxido quebradiça e fraca que pode levar a falhas catastróficas posteriormente.

O desafio, então, não é meramente atingir uma temperatura alvo. É criar um santuário controlado onde o calor possa fazer seu trabalho sem convidar a destruição.

A Psicologia de uma Superfície Perfeita

Somos psicologicamente programados para ver uma superfície brilhante e limpa como um sinal de pureza e força. Uma superfície falha e oxidada sinaliza fraqueza e decadência. Esse instinto é cientificamente sólido.

A oxidação é um processo de perda — o material perde elétrons e, com eles, sua integridade estrutural. No nível molecular, é uma forma de corrosão acelerada pelo calor. Preveni-la é inegociável para a criação de componentes confiáveis e de alto desempenho.

A solução não é lutar contra o oxigênio. É remover o campo de batalha inteiramente.

Engenharia do Vácuo: A Anatomia do Controle

Um forno a vácuo consegue isso criando um ambiente tão desprovido de moléculas que a oxidação se torna uma impossibilitade física. Isso não é sobre "filtrar" o oxigênio; é sobre engenharia sistemática de um vácuo controlado.

Essa façanha de controle ambiental depende de uma tríade de sistemas críticos trabalhando em perfeita harmonia.

1. A Vedação Inviolável

Antes que uma única molécula possa ser removida, a câmara deve ser hermeticamente selada. Uma vedação de alta integridade, usando flanges e juntas robustas, é o herói silencioso do processo. Sem ela, a bomba mais potente está meramente lutando uma batalha perdida contra toda a atmosfera.

2. O Coração Mecânico: O Sistema de Bombeamento

A bomba de vácuo é o motor que cria o vácuo. Sistemas industriais geralmente usam uma abordagem de dois estágios:

- Bombas de Pré-vácuo: Elas fazem o trabalho pesado inicial, removendo mais de 99% do ar da câmara.

- Bombas de Alto Vácuo: Uma bomba turbomolecular ou de difusão assume então, capturando as moléculas errantes restantes para atingir pressões milhões de vezes menores que a nossa atmosfera.

Este sistema não apenas reduz a concentração de oxigênio; ele priva o ambiente de quase todas as moléculas de gás, não deixando nada para reagir com o material quente.

3. Os Sentidos e Nervos: Medição e Controle

Um vácuo que você não pode medir, você não pode controlar.

- Manômetros agem como os sentidos do sistema, fornecendo leituras precisas de pressão que informam ao operador a qualidade do vácuo.

- Válvulas são os nervos, permitindo o isolamento da câmara e o fluxo controlado de gases, dando ao engenheiro o comando final sobre o ambiente interno.

Além do Vazio: O Uso Estratégico do Nada

Embora um vácuo profundo ofereça o ambiente mais puro, às vezes uma alternativa estratégica é necessária. A escolha depende inteiramente do resultado desejado para o material.

O Método de Vácuo Puro

Este é o caminho para a pureza absoluta. Ao remover virtualmente todos os contaminantes — oxigênio, nitrogênio, vapor d'água — um vácuo profundo permite a criação de peças excepcionalmente limpas, brilhantes e livres de óxido. É a escolha ideal quando a qualidade da superfície e a pureza do material são as maiores prioridades.

O Método de Reenchimento com Gás Inerte

Às vezes, um vácuo completo não é o ambiente térmico ideal. Nesta técnica, a câmara é primeiro evacuada e depois intencionalmente reenchida com um gás inerte de alta pureza, como argônio ou nitrogênio. Isso oferece duas vantagens principais:

- Melhora da Uniformidade de Aquecimento: O gás fornece um meio para convecção, transferindo calor de forma mais uniforme para peças complexas em comparação com a radiação pura do vácuo.

- Supressão de Desgaseificação: A pressão positiva do gás inerte pode impedir que elementos voláteis dentro de uma liga (como o zinco no latão) "fervam" em altas temperaturas e baixas pressões.

Um Framework de Decisão

Escolher a condição atmosférica correta é crucial para o sucesso. Seu objetivo determina a estratégia.

| Objetivo | Ambiente Recomendado | Por quê? |

|---|---|---|

| Pureza Máxima e Acabamento Brilhante | Vácuo Profundo e Puro | Remove todos os contaminantes reativos para a superfície mais limpa possível. |

| Aquecimento Uniforme de Peças Complexas | Reenchimento com Gás Inerte (Argônio) | O gás melhora a transferência de calor por convecção, garantindo uma distribuição de temperatura uniforme. |

| Processamento de Ligas Voláteis | Reenchimento com Gás Inerte (Argônio) | A sobrepressão suprime a vaporização de elementos de baixo ponto de ebulição da liga. |

A verdadeira maestria em ciência de materiais vem do controle não apenas da temperatura, mas da própria atmosfera em que seu processo ocorre. Na KINTEK, nos especializamos em construir os sistemas que lhe dão esse controle preciso. Nossa linha de fornos Muffle, Tube, Vacuum e CVD personalizáveis é projetada para criar o ambiente perfeito e repetível para suas aplicações mais exigentes.

Para obter resultados impecáveis e livres de oxidação em seu laboratório ou linha de produção, você precisa de um parceiro que entenda a arte de dominar o vácuo. Contate Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

Artigos relacionados

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é a Atmosfera

- A Alquimia do Isolamento: Por Que os Fornos Tubulares São Indispensáveis para a Inovação

- O Contaminante Invisível: Por Que a Atmosfera do Seu Forno Está Sabotando Seus Resultados

- Além da Temperatura: Dominando o Ambiente Invisível em um Forno Tubular

- Além do Calor: O Poder Invisível do Controle Ambiental em Fornos Tubulares