O Paradoxo do Vácuo Perfeito

O vácuo é um paradoxo.

É o ambiente perfeito para aquecimento em alta temperatura. A ausência quase total de moléculas impede a oxidação e a contaminação, garantindo a pureza absoluta do material processado.

Mas esse mesmo vazio se torna uma fraqueza fundamental quando o ciclo de aquecimento termina. O vácuo é um excelente isolante térmico. Sem um meio para dissipar o calor, uma carga quente só pode resfriar por radiação térmica — um processo lento, passivo e muitas vezes frustrantemente ineficiente.

Este não é apenas um problema de física. É um gargalo de produção.

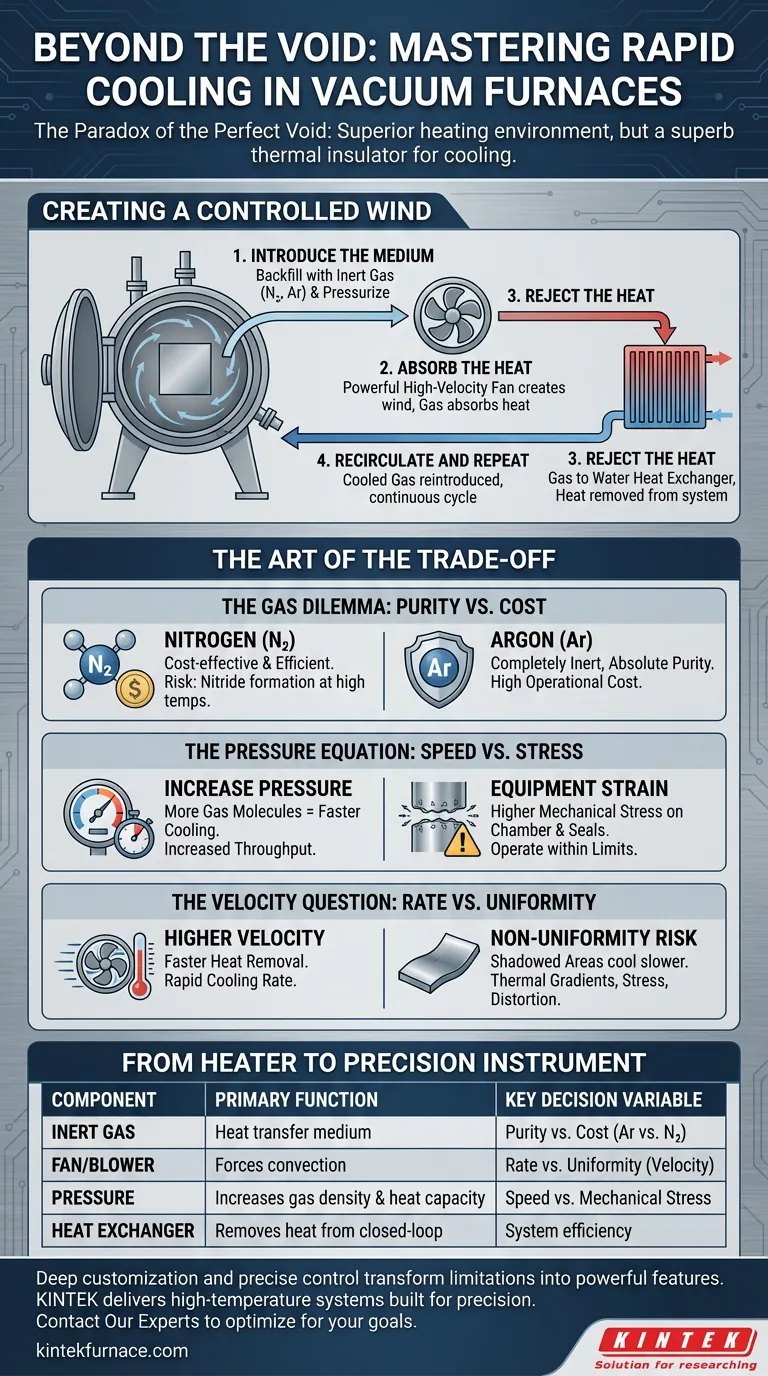

Criando um Vento Controlado

Para superar a natureza isolante do vácuo, os engenheiros conceberam uma solução elegante: quebrar intencionalmente e precisamente o vácuo.

Um sistema de circulação de gás inerte não apenas resfria uma peça; ele muda fundamentalmente as regras da dinâmica térmica dentro do forno. Transforma o resfriamento de um jogo de espera passivo em um processo ativo e controlado de convecção forçada.

O sistema funciona em um loop contínuo e fechado:

- Introduzir o Meio: Concluído o aquecimento, a câmara é reabastecida com um gás inerte de alta pureza, como Nitrogênio ou Argônio. Para maximizar a eficiência, a câmara é frequentemente pressurizada, compactando mais moléculas absorventes de calor no espaço.

- Absorver o Calor: Um ventilador potente e de alta velocidade é ativado, criando um "vento" poderoso que flui sobre a carga quente. As moléculas de gás absorvem a energia térmica das peças.

- Rejeitar o Calor: O gás agora quente é canalizado para um trocador de calor externo gás-água. Aqui, o calor é transferido do gás para a água, que o leva completamente para fora do sistema.

- Recircular e Repetir: O gás resfriado e denso é então reintroduzido no ventilador para iniciar o ciclo novamente, retirando continuamente calor da carga até que a temperatura alvo seja atingida.

A Arte do Compromisso

Dominar este sistema é mais do que apenas apertar um botão. É um delicado equilíbrio de variáveis concorrentes — uma série de decisões conscientes que moldam diretamente seu resultado metalúrgico e velocidade de produção.

H3: O Dilema do Gás: Pureza vs. Custo

A escolha do gás é sua primeira decisão crítica.

- Nitrogênio é o cavalo de batalha. É econômico e altamente eficiente. No entanto, em temperaturas extremas, pode reagir com certas ligas como titânio ou alguns aços inoxidáveis, formando nitretos indesejáveis na superfície.

- Argônio é o purista. É completamente inerte e não reage com nenhum material. Essa pureza absoluta tem um custo operacional significativamente maior.

Sua escolha é um compromisso direto entre a economia do processo e a perfeição metalúrgica.

H3: A Equação de Pressão: Velocidade vs. Estresse

Aumentar a pressão do gás de reabastecimento é a maneira mais direta de acelerar o resfriamento. Mais pressão significa mais moléculas de gás, o que significa maior capacidade de transportar calor.

Mas essa velocidade tem um preço: aumento do estresse mecânico na câmara do forno e em suas vedações. Você ganha produtividade, mas deve operar dentro dos limites de segurança projetados de seu equipamento.

H3: A Questão da Velocidade: Taxa vs. Uniformidade

Uma velocidade de gás mais alta, impulsionada pelo ventilador, remove o calor mais rapidamente. O risco, no entanto, é o resfriamento não uniforme.

As peças diretamente no caminho dos bicos de gás resfriarão muito mais rápido do que aquelas em áreas "sombreadas". Esse gradiente térmico pode introduzir estresse, distorção ou empenamento em componentes sensíveis. O objetivo não é apenas resfriamento rápido, mas resfriamento controlado.

De Aquecedor a Instrumento de Precisão

Esses compromissos revelam a verdade sobre o processamento térmico moderno: um forno a vácuo não é mais apenas um aquecedor simples. É um instrumento de precisão.

A capacidade de navegar com sucesso nessas escolhas depende inteiramente da qualidade e do design de seu forno. Um sistema bem projetado incorpora defletores e bicos sofisticados para garantir fluxo uniforme, uma câmara robusta construída para suportar altas pressões e controles precisos para modular a velocidade do gás.

É aqui que a personalização profunda se torna crítica. A estratégia de resfriamento ideal para uma pilha densa de peças pequenas é vastamente diferente daquela para uma única geometria grande e complexa. Um forno "tamanho único" força você a fazer concessões. Um sistema adaptado às suas necessidades específicas, no entanto, permite que você otimize para seu objetivo principal — seja produtividade máxima, pureza absoluta do material ou estabilidade dimensional.

| Componente | Função Principal | Variável de Decisão Chave |

|---|---|---|

| Gás Inerte | Meio de transferência de calor | Pureza vs. Custo (Ar vs. N₂) |

| Ventilador/Soprador | Força a convecção | Taxa vs. Uniformidade (Velocidade) |

| Pressão | Aumenta a densidade e a capacidade térmica do gás | Velocidade vs. Estresse Mecânico |

| Trocador de Calor | Remove o calor do sistema de circuito fechado | Eficiência do sistema |

Ao entender e controlar essas variáveis, você transforma a maior limitação de um forno em seu recurso mais poderoso.

Soluções avançadas de fornos são projetadas desde o início para fornecer esse nível de controle. Com P&D especializado e fabricação interna, a KINTEK fornece sistemas de alta temperatura — de fornos de Tubo e Mufla a sistemas altamente especializados a Vácuo e CVD — que são construídos para precisão. Nossas capacidades de personalização profunda garantem que seu equipamento esteja perfeitamente alinhado com seus objetivos de material e processo.

Para transformar seus desafios térmicos em uma vantagem competitiva, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

Artigos relacionados

- A Arte do Isolamento: Dominando Propriedades de Materiais com Fornos Tubulares

- A Física do Controle: Dominando a Jornada de Três Estágios do Calor em um Forno Tubular

- Além do Calor: O Poder Invisível do Controle Ambiental em Fornos Tubulares

- Dominando o Microambiente: A Arte e a Ciência do Forno Tubular de Laboratório

- Dominando o Microambiente: O Poder Invisível do Forno Tubular