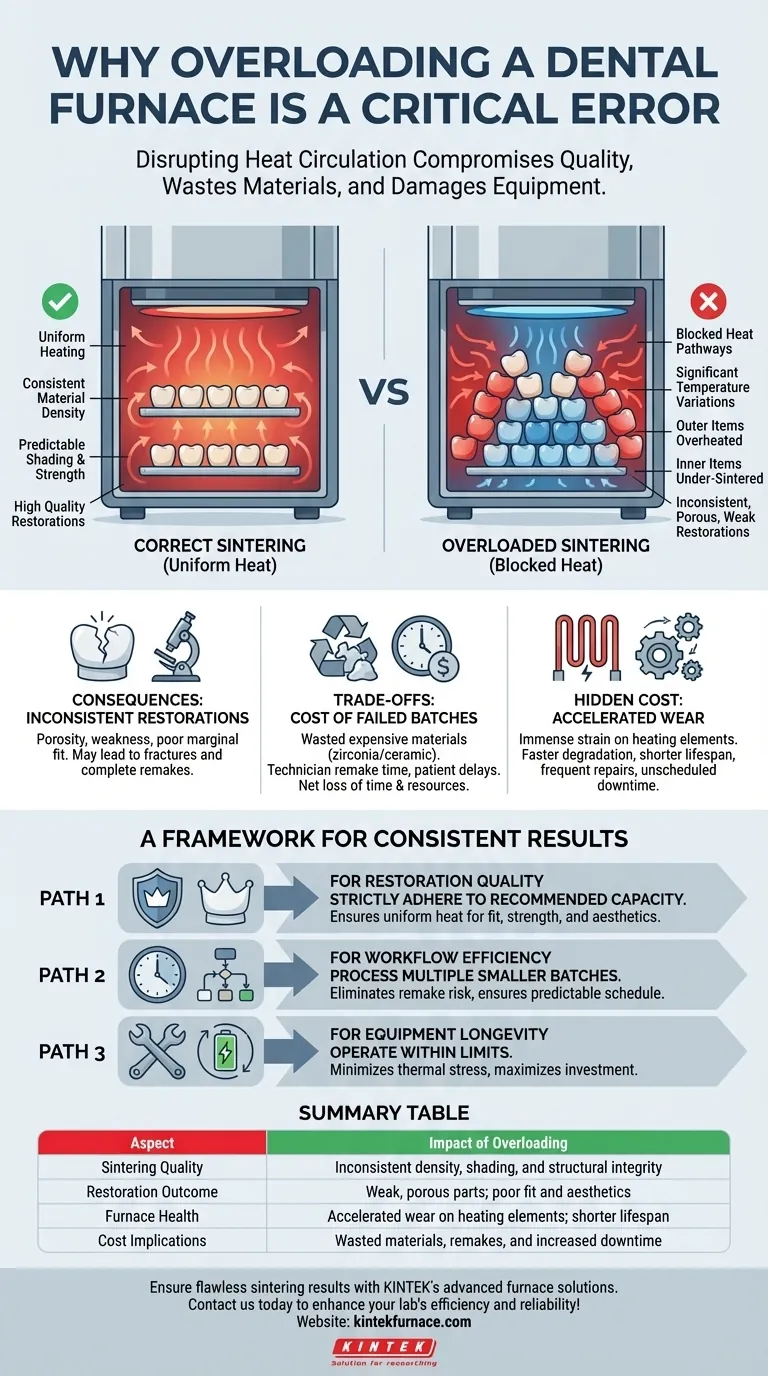

Sobrecarga de um forno odontológico é um erro operacional crítico porque impede o aquecimento uniforme necessário para a sinterização adequada. Isso leva a densidade inconsistente do material, sombreamento incorreto e integridade estrutural comprometida na restauração final, desperdiçando, em última análise, tempo e materiais caros.

A questão central da sobrecarga não é apenas sobre colocar mais coisas; trata-se de perturbar a física fundamental da circulação de calor. Uma câmara lotada cria pontos frios, garantindo um processo de sinterização desigual que compromete a qualidade da restauração e impõe estresse desnecessário ao próprio forno.

A Física da Sinterização: Por Que a Uniformidade é Fundamental

A sinterização adequada é um processo de precisão térmica. O objetivo é levar toda a restauração, e todo o lote, a uma temperatura alvo específica por um período definido, garantindo que cada parte do material se transforme corretamente.

Como um Forno Cria um Ambiente Uniforme

Um forno odontológico é projetado para irradiar e circular o calor uniformemente por toda a sua câmara. Este ambiente controlado garante que cada superfície de uma restauração receba a mesma energia térmica, levando a uma densificação, retração e translucidez do material previsíveis e consistentes.

O Impacto da Sobrecarga na Circulação de Calor

Quando você sobrecarrega a câmara, você bloqueia os caminhos para o calor circular livremente. Os itens no centro da massa são blindados pelos itens externos, criando variações significativas de temperatura. As coroas externas podem superaquecer enquanto as internas permanecem insuficientemente sinterizadas.

As Consequências: Restaurações Inconsistentes

Este aquecimento desigual resulta diretamente em um lote falho. Áreas insuficientemente sinterizadas serão porosas, fracas e podem não atingir a cor ou a translucidez corretas. Isso pode levar a fraturas sob carga oclusal ou um ajuste marginal ruim, exigindo a refação completa da restauração.

Compreendendo as Compensações: Eficiência vs. Confiabilidade

O desejo de processar mais restaurações de uma vez é compreensível do ponto de vista da eficiência. No entanto, essa abordagem cria riscos significativos que superam em muito os benefícios percebidos.

A Tentação do "Lote Completo"

Pode parecer produtivo encher o forno até o seu limite físico. Isso é frequentemente impulsionado pelo desejo de economizar tempo ou energia executando menos ciclos.

O Custo Real de um Lote Falho

Um único lote falho devido à sobrecarga é muito mais caro do que executar dois lotes separados e bem-sucedidos. O custo inclui o material de zircônia ou cerâmica desperdiçado, o tempo do técnico para a refação e possíveis atrasos no atendimento ao paciente. A busca pela velocidade resulta em uma perda líquida de tempo e recursos.

O Custo Oculto: Desgaste Acelerado

Um forno sobrecarregado precisa trabalhar mais e por mais tempo para tentar aquecer a massa densa e inadequadamente espaçada. Isso coloca uma tensão imensa nos elementos de aquecimento, fazendo com que se degradem mais rapidamente e encurtando sua vida útil operacional. Isso leva a reparos mais frequentes e caros e a tempo de inatividade não programado.

Uma Estrutura para Resultados Consistentes

Para garantir resultados previsíveis e de alta qualidade, você deve tratar a capacidade de carga do forno como um limite operacional estrito, não como uma sugestão.

- Se seu foco principal for a qualidade da restauração: Siga rigorosamente a capacidade recomendada pelo fabricante para garantir a circulação uniforme de calor necessária para o ajuste, resistência e estética adequados.

- Se seu foco principal for a eficiência do fluxo de trabalho: Processe vários lotes menores corretamente em vez de um lote sobrecarregado. Isso elimina o risco de refações caras e garante um cronograma de produção previsível.

- Se seu foco principal for a longevidade do equipamento: Opere o forno dentro dos limites especificados para minimizar o estresse térmico nos componentes críticos e maximizar o retorno sobre seu investimento.

Em última análise, respeitar os limites do seu equipamento é a base para alcançar resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Aspecto | Impacto da Sobrecarga |

|---|---|

| Qualidade da Sinterização | Densidade, sombreamento e integridade estrutural inconsistentes |

| Resultado da Restauração | Peças fracas e porosas; ajuste e estética ruins |

| Saúde do Forno | Desgaste acelerado nos elementos de aquecimento; vida útil mais curta |

| Implicações de Custo | Materiais desperdiçados, refações e aumento do tempo de inatividade |

Garanta que seu laboratório odontológico alcance resultados de sinterização impecáveis com as soluções avançadas de forno da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para aprimorar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório