A continuidade térmica é inegociável. Para preencher com sucesso um tubo de calor de sódio, todo o sistema deve ser mantido a uma alta temperatura para garantir que o sódio metálico permaneça em estado líquido durante a fase de injeção. Isso evita que o fluido de trabalho condense e solidifique nas tubulações, o que, de outra forma, causaria bloqueios imediatos e falha do processo.

Manter o sistema em alta temperatura é a única maneira de garantir que o sódio permaneça líquido durante todo o enchimento. Sem essa estabilidade térmica, você corre o risco de oclusão da tubulação, dosagem imprecisa e falha na saturação adequada da estrutura interna do tubo de calor.

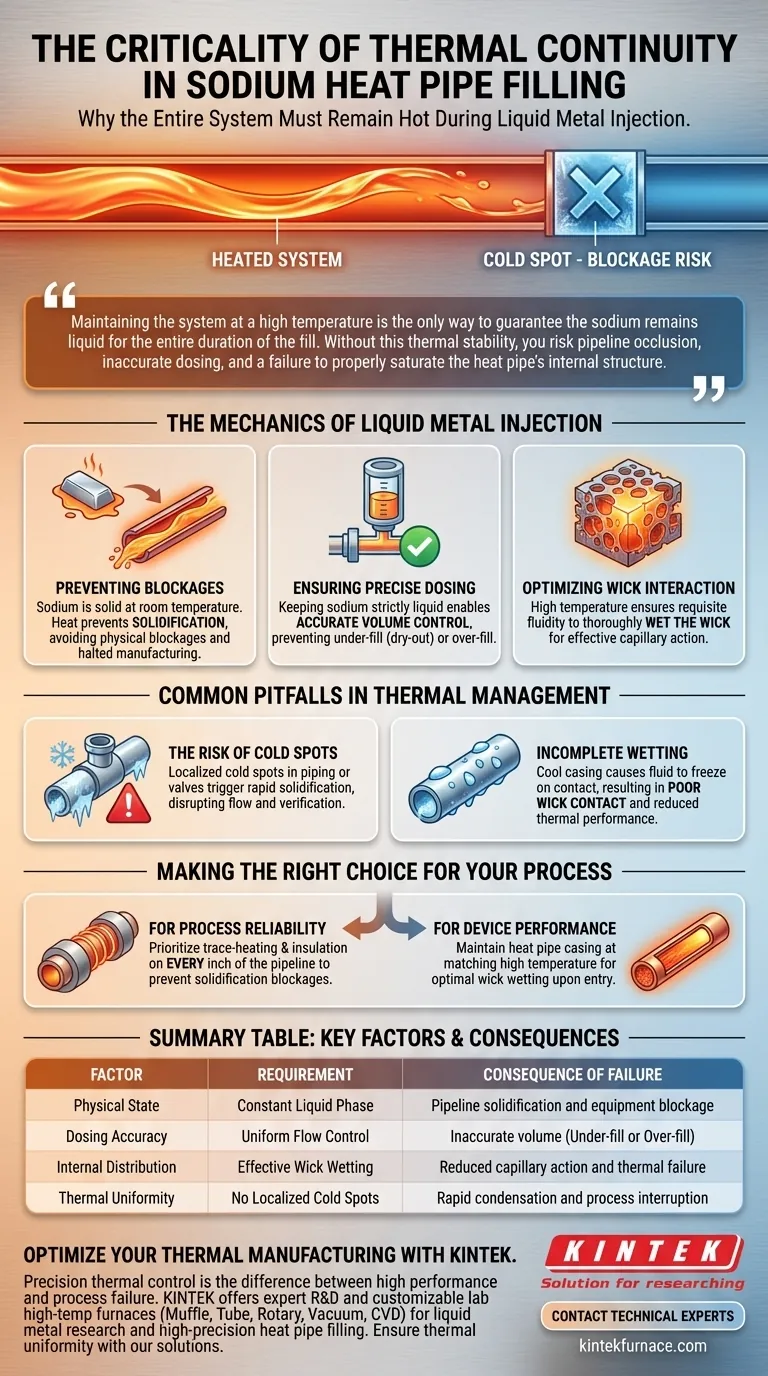

A Mecânica da Injeção de Metal Líquido

Prevenção de Bloqueios na Tubulação

O sódio é um metal sólido à temperatura ambiente e deve ser derretido para ser movimentado. A razão mais imediata para manter altas temperaturas do sistema é evitar a solidificação.

Se qualquer parte da tubulação de injeção cair abaixo do ponto de fusão, o sódio condensará e congelará. Isso cria bloqueios físicos nas linhas, interrompendo o processo de fabricação e potencialmente danificando o equipamento de injeção.

Garantindo Controle Preciso de Volume

Tubos de calor de alto desempenho requerem uma massa específica e calculada de fluido de trabalho. A precisão é impossível se o fluido congelar durante o transporte.

Ao manter o sódio estritamente em estado líquido, os fabricantes podem medir e controlar com precisão o volume que está sendo injetado. Isso garante que o tubo de calor não esteja nem com enchimento insuficiente (causando secagem) nem com enchimento excessivo (reduzindo a eficiência térmica).

Otimizando a Interação do Pavio

Dentro do tubo de calor, o sódio deve interagir com uma estrutura de pavio porosa. O processo de enchimento não se trata apenas de mover o fluido; trata-se de distribuição.

Manter uma alta temperatura garante que o sódio tenha a fluidez necessária para molhar completamente o pavio. Isso permite que o meio de trabalho penetre e se distribua uniformemente por toda a estrutura, o que é essencial para a ação capilar que impulsiona a operação do tubo de calor.

Armadilhas Comuns no Gerenciamento Térmico

O Risco de Pontos Frios

Uma configuração de "alta temperatura" em um controlador não é suficiente; o calor deve ser uniforme. Uma armadilha comum é permitir pontos frios localizados dentro da complexa tubulação ou válvulas.

Mesmo uma pequena seção de tubo não isolado ou subaquecido pode desencadear a solidificação rápida. Essa interrupção interrompe o fluxo e torna impossível verificar quanto sódio realmente entrou no dispositivo.

Molhagem Incompleta

Se a carcaça do tubo de calor estiver mais fria do que o sódio líquido que entra, o fluido pode solidificar ao entrar em contato com a parede antes de se assentar no pavio.

Isso resulta em mau contato entre o fluido de trabalho e a estrutura do pavio. Sem molhagem adequada durante a fase de enchimento, o tubo de calor sofrerá com desempenho térmico diminuído ou falha operacional completa.

Fazendo a Escolha Certa para o Seu Processo

Para garantir um processo de fabricação de alto rendimento para tubos de calor de sódio, você deve priorizar a uniformidade térmica.

- Se o seu foco principal é a Confiabilidade do Processo: Certifique-se de que cada centímetro da tubulação de injeção seja aquecido por rastreamento e isolado para evitar bloqueios causados pela solidificação.

- Se o seu foco principal é o Desempenho do Dispositivo: Mantenha a carcaça do tubo de calor em uma alta temperatura correspondente para garantir que o sódio molhe e penetre completamente a estrutura do pavio na entrada.

O controle térmico durante o enchimento é o passo fundamental que determina se o dispositivo final funcionará como um condutor térmico de alta precisão ou como uma sucata metálica.

Tabela Resumo:

| Fator | Requisito | Consequência da Falha |

|---|---|---|

| Estado Físico | Fase Líquida Constante | Solidificação da tubulação e bloqueio do equipamento |

| Precisão da Dosagem | Controle de Fluxo Uniforme | Volume impreciso (Subenchimento ou Superenchimento) |

| Distribuição Interna | Molhagem Eficaz do Pavio | Ação capilar reduzida e falha térmica |

| Uniformidade Térmica | Sem Pontos Frios Localizados | Condensação rápida e interrupção do processo |

Otimize Sua Fabricação Térmica com a KINTEK

O controle térmico de precisão é a diferença entre um tubo de calor de alto desempenho e a falha do processo. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis projetados para atender às suas necessidades exclusivas de engenharia. Se você está realizando pesquisas com metal líquido ou enchimento de tubos de calor de alta precisão, nossas soluções garantem a uniformidade térmica que você precisa.

Pronto para elevar seu desempenho térmico? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para sua aplicação.

Guia Visual

Referências

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que é necessário o pré-sinterização do pó de matéria-prima Ga2O3? Desbloqueie a Estabilidade da Fase Beta para Filmes Finos de Alto Desempenho

- Por que pulsos de aquecimento específicos são aplicados ao monitorar oscilações na superfície de metal fundido? Desbloqueie Insights de Materiais

- Qual é o propósito da etapa de sinterização de estabilização de longo prazo a 250°C? Garanta a integridade da sua rede de nanoestruturas de CuO

- Qual o papel de um forno de laboratório na TiO2 dopada com W? Garante a Estabilidade do Precursor para Nanopós de Alta Pureza

- Por que a difração de raios X (DRX) é necessária para a síntese de fosfato de ferro e lítio? Garantindo Pureza de Fase e Estrutura

- Como uma máscara de folha de alumínio regula a temperatura no processo de Zona Flutuante? Otimizar a Precisão do Crescimento de Cristais

- Qual é a função de uma estufa de secagem a ar quente de laboratório no tratamento de TiO2? Garanta a Qualidade Uniforme das Nanopartículas

- Como funciona um forno de grafite? Alcance a Análise de Elementos Ultra-Traço