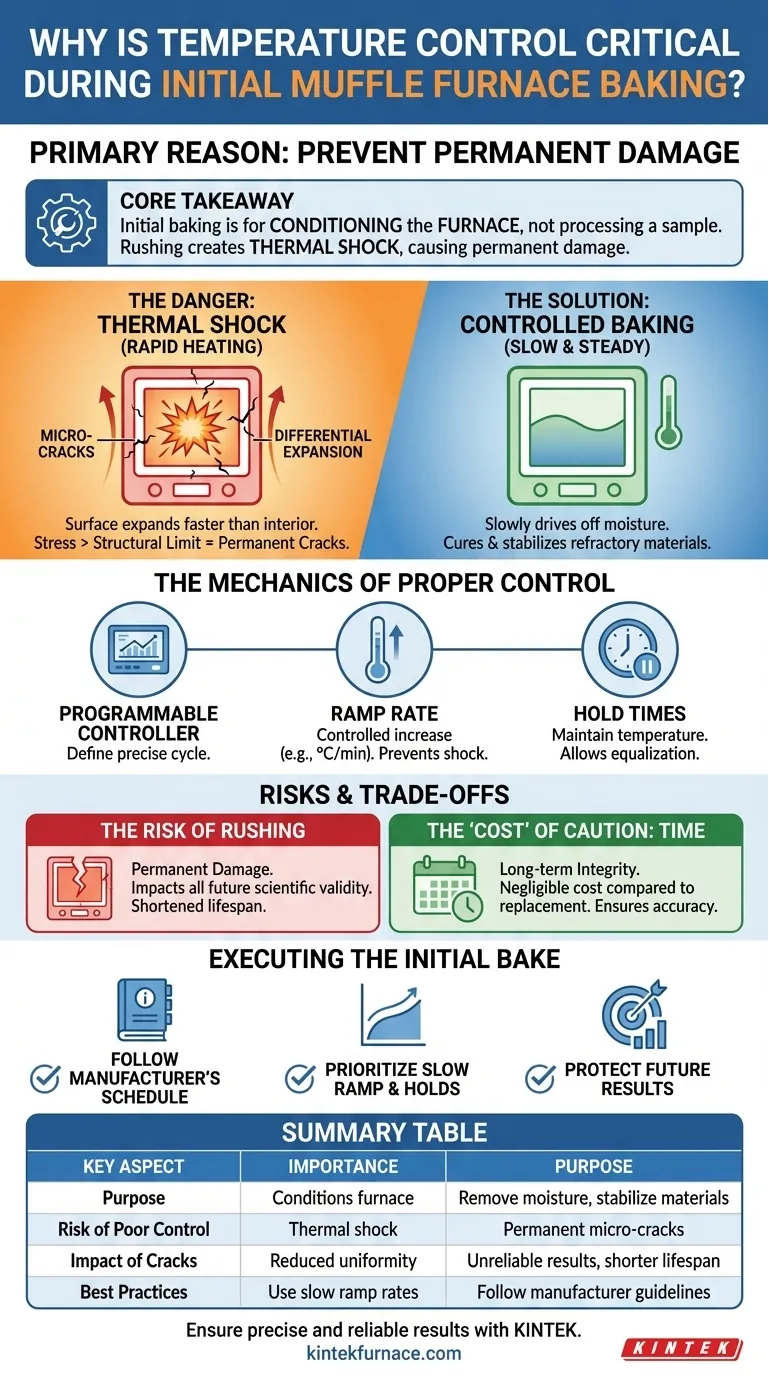

A principal razão é evitar danos permanentes. O controle adequado da temperatura durante a "queima" ou "queima inicial" de um novo forno mufla é fundamental para evitar a formação de inúmeras pequenas rachaduras nos materiais refratários internos do forno, que podem ocorrer devido ao aquecimento excessivo ou rápido.

O ponto chave é que o ciclo de queima inicial não é para processar uma amostra; é um processo de condicionamento único para o próprio forno. Apresurar esta etapa através do aquecimento rápido cria choque térmico, o que danifica fisicamente o forno e compromete seu desempenho durante toda a sua vida útil.

Por que a Queima Inicial é um Processo Crítico

A primeira vez que você aquece um forno mufla é a operação mais delicada de sua vida útil. Este ciclo inicial não é sobre seu experimento; é sobre preparar o equipamento para uma vida útil longa e confiável.

O Propósito de um Ciclo de "Queima Inicial"

Um novo forno mufla contém isolamento cerâmico refratário que pode conter umidade residual ou ligantes do processo de fabricação.

O ciclo de queima inicial é projetado para remover lenta e suavemente essa umidade e curar os materiais cerâmicos, permitindo que eles se assentem e estabilizem.

O Perigo do Choque Térmico

Os materiais refratários se expandem quando aquecidos. Se a temperatura subir muito rapidamente, a superfície do material se expandirá muito mais rápido do que seu interior.

Esta expansão diferencial cria um imenso estresse interno. Quando este estresse excede o limite estrutural do material, resulta em microfissuras.

Como as Rachaduras Comprometem o Desempenho Futuro

Essas rachaduras, uma vez formadas, são permanentes. Elas degradam o desempenho do forno de várias maneiras importantes.

Primeiro, elas comprometem a capacidade do forno de manter a uniformidade da temperatura, levando a um aquecimento inconsistente de suas amostras e resultados experimentais não confiáveis. Segundo, elas podem encurtar a vida útil dos elementos de aquecimento e da própria câmara do forno.

A Mecânica do Controle Adequado da Temperatura

Os fornos modernos fornecem as ferramentas para executar este processo com alta precisão. Entender essas ferramentas é fundamental para prevenir danos.

O Papel do Controlador Programável

A maioria dos fornos modernos usa um controlador de temperatura digital. Este dispositivo permite programar um ciclo de aquecimento preciso.

Você pode definir não apenas a temperatura alvo, mas a taxa exata de aumento de temperatura (taxa de rampa) e a duração que ele permanece em temperaturas específicas (tempo de patamar).

Definindo a Taxa de Rampa

A taxa de rampa é a velocidade com que a temperatura do forno aumenta, frequentemente medida em graus por minuto ou hora.

Para uma queima inicial, o fabricante especificará uma taxa de rampa muito lenta para garantir que todo o corpo refratário aqueça uniformemente, prevenindo o estresse térmico que causa rachaduras.

A Importância dos Tempos de Patamar

Um tempo de patamar programado força o forno a manter uma temperatura definida por um período específico.

Durante a queima inicial, esses patamares são usados em temperaturas intermediárias para permitir que a umidade escape completamente e para dar tempo ao material para equalizar termicamente antes de aquecer ainda mais.

Compreendendo os Riscos e Compensações

Queimar corretamente um forno é um teste de paciência. A principal compensação é investir tempo antecipadamente para garantir a integridade do ativo a longo prazo.

O Risco de Apresurar: Dano Permanente

O risco mais significativo é tentar economizar tempo. Aquecer o forno à sua temperatura máxima no seu primeiro uso sem uma rampa lenta e controlada é a maneira mais segura de causar danos.

Esse dano não é cosmético; ele impacta diretamente a validade científica de todo o trabalho futuro realizado naquele forno.

O "Custo" da Cautela: Tempo

Um ciclo de queima inicial adequado pode levar muitas horas, às vezes até mais de um dia, dependendo do tamanho e dos materiais do forno.

Este investimento de tempo é inegociável e insignificante comparado ao custo de substituir um forno danificado ou de retratar dados experimentais falhos.

Queima vs. Aquecimento Operacional

É fundamental distinguir entre a queima inicial e o uso operacional normal.

Uma vez que um forno é queimado corretamente, ele pode ser aquecido à sua temperatura operacional muito mais rapidamente, porque os materiais já foram estabilizados. O objetivo muda de condicionar o forno para processar a amostra.

Executando a Queima Inicial Corretamente

Sua abordagem para o primeiro uso de um forno mufla define o palco para toda a sua vida operacional. Seguir o protocolo é a única maneira de garantir o sucesso.

- Se você tem um forno novo: Sua primeira ação deve ser localizar e seguir rigorosamente o cronograma de queima inicial especificado pelo fabricante.

- Se você está programando o ciclo: Priorize uma taxa de rampa lenta e gradual e siga todos os tempos de patamar especificados para evitar choque térmico.

- Se você está preocupado com resultados futuros: Entenda que esta etapa inicial impacta diretamente a uniformidade da temperatura e a reprodutibilidade de todos os experimentos subsequentes.

Proteger seu equipamento através de uma queima inicial cuidadosa e metódica é o primeiro passo para alcançar resultados precisos e repetíveis.

Tabela Resumo:

| Aspecto Chave | Importância na Queima Inicial |

|---|---|

| Propósito | Condiciona o forno removendo umidade e estabilizando materiais |

| Risco de Controle Insuficiente | Choque térmico levando a microfissuras permanentes |

| Impacto das Rachaduras | Uniformidade de temperatura reduzida, vida útil mais curta, resultados não confiáveis |

| Melhores Práticas | Usar taxas de rampa lentas e tempos de patamar conforme as diretrizes do fabricante |

Garanta que seu forno mufla forneça resultados precisos e confiáveis desde o primeiro dia. Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite adaptar soluções às suas necessidades experimentais exclusivas, garantindo desempenho e longevidade ideais. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO