Em essência, o aço inoxidável é fundido em um forno de Fusão por Indução a Vácuo (VIM) para alcançar um nível de pureza e controle metalúrgico que é impossível com técnicas convencionais de fusão ao ar. Este processo é crítico para a criação de ligas de alto desempenho, removendo sistematicamente impurezas nocivas — particularmente gases dissolvidos como oxigênio e nitrogênio — que degradam as propriedades mecânicas e a resistência à corrosão.

O objetivo principal de usar um forno VIM não é apenas fundir o metal, mas refiná-lo ativamente em um vácuo controlado. Este ambiente é a chave para remover elementos indesejados que, de outra forma, comprometeriam a integridade do aço inoxidável em suas aplicações mais exigentes.

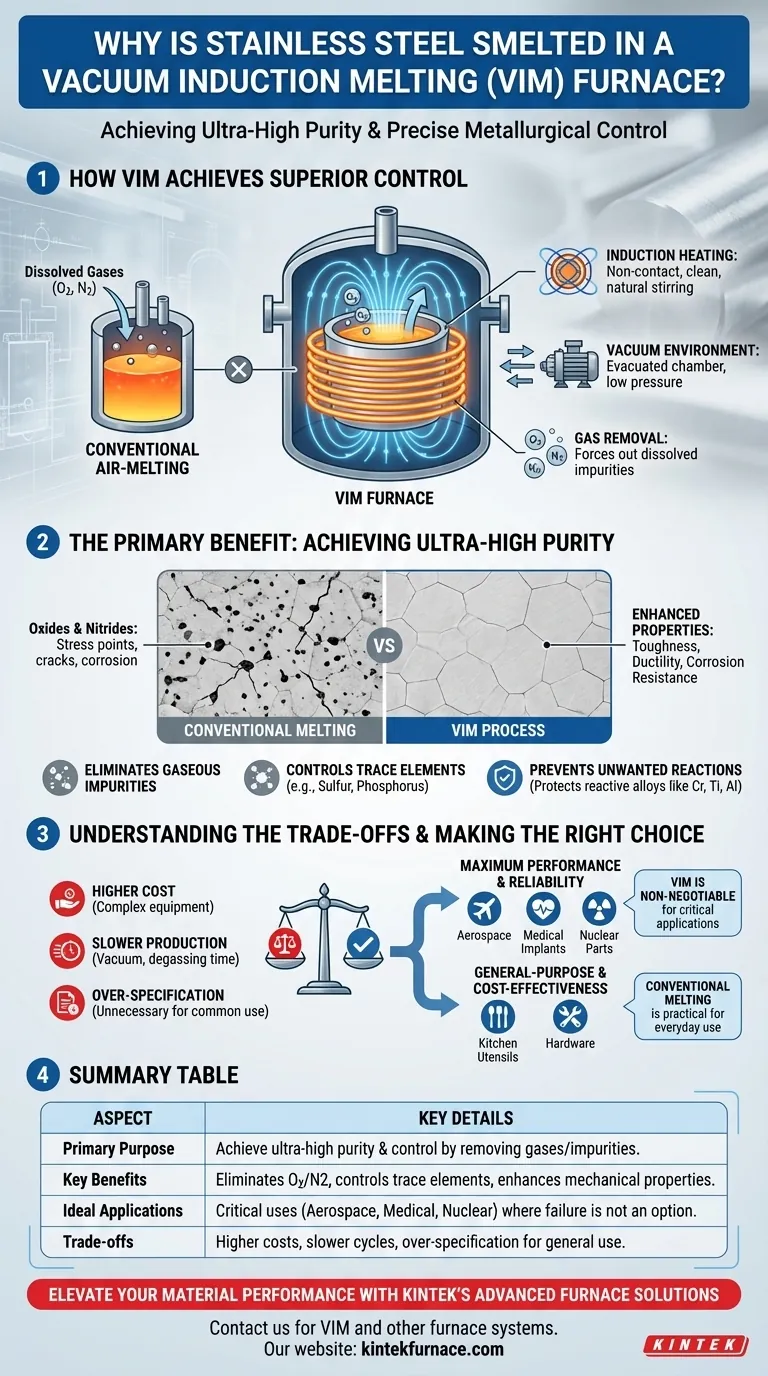

Como o VIM Alcança Controle Superior

O processo VIM combina duas tecnologias-chave — aquecimento por indução e um ambiente de alto vácuo — para criar um processo de fusão excepcionalmente limpo e precisamente controlado.

O Papel do Aquecimento por Indução

O aquecimento por indução usa poderosos campos magnéticos para gerar calor diretamente dentro do próprio metal. Este método é intrinsecamente limpo, pois o material nunca toca uma chama ou arco elétrico.

Este aquecimento sem contato permite que o metal seja fisicamente isolado da bobina de aquecimento. Crucialmente, ele também cria uma ação natural de agitação eletromagnética no banho fundido, que expõe constantemente novo material à superfície.

A Função Crítica do Vácuo

A câmara do forno é evacuada a uma pressão muito baixa. Este ambiente de vácuo é o principal motor do processo de refino.

Ao reduzir drasticamente a pressão acima do aço fundido, ele força a saída de gases dissolvidos como oxigênio e nitrogênio do metal líquido, assim como abrir uma bebida carbonatada libera o CO2 dissolvido.

O Benefício Primário: Alcançar Pureza Ultra-Alta

A combinação de aquecimento limpo e um ambiente de vácuo resulta em um produto final com uma composição química que é excepcionalmente pura e precisamente controlada.

Eliminando Impurezas Gasosas

O benefício mais significativo do VIM é a remoção de oxigênio e nitrogênio dissolvidos. Na fusão convencional, esses gases formam inclusões não metálicas microscópicas (óxidos e nitretos).

Essas inclusões atuam como pontos de concentração de tensão dentro da estrutura do metal, criando locais de iniciação para trincas por fadiga e corrosão, limitando assim o desempenho final do material.

Controlando Elementos Traço Voláteis

O ambiente de vácuo também ajuda a remover ou controlar outros elementos traço indesejáveis com altas pressões de vapor, como enxofre e fósforo.

Ao minimizar essas impurezas, o processo VIM melhora significativamente a tenacidade, a ductilidade e a resistência do aço inoxidável à corrosão por pite e fresta.

Prevenindo Reações Indesejadas

Aços inoxidáveis de alto desempenho frequentemente contêm elementos de liga reativos como cromo, titânio ou alumínio.

A fusão a vácuo impede que esses elementos valiosos e cuidadosamente medidos reajam com o oxigênio atmosférico e se transformem em óxidos inúteis, garantindo que eles contribuam plenamente para as propriedades pretendidas da liga.

Compreendendo as Desvantagens

Embora o VIM produza material superior, é um processo especializado com desvantagens claras que o tornam adequado apenas para aplicações específicas.

Custo Operacional Mais Alto

Os fornos VIM são significativamente mais complexos e caros de construir e operar do que os fornos padrão de fusão ao ar, devido à necessidade de câmaras de vácuo robustas e sistemas de bombeamento.

Ciclos de Produção Mais Lentos

O processo de criar vácuo, controlar cuidadosamente a fusão e garantir a desgasificação completa leva consideravelmente mais tempo do que uma fusão convencional. Isso resulta em menor produtividade e maiores custos por unidade.

Especificação Excessiva para Uso Comum

Para muitas aplicações diárias, como utensílios de cozinha, painéis arquitetônicos ou hardware de uso geral, a pureza extrema oferecida pelo VIM é desnecessária. As propriedades do aço inoxidável fundido ao ar padrão são mais do que suficientes.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de especificar um aço inoxidável produzido por VIM depende inteiramente dos requisitos de desempenho e do risco de falha do componente final.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: O VIM é inegociável para aplicações críticas como componentes aeroespaciais, implantes médicos ou peças nucleares onde a falha do material pode ser catastrófica.

- Se o seu foco principal é o uso geral e a relação custo-benefício: Um aço inoxidável fundido e refinado convencionalmente (como através de um processo de descarbonização por oxigênio e argônio) é quase sempre a escolha mais prática e econômica.

Em última análise, o emprego da fusão por indução a vácuo é um investimento estratégico na certeza metalúrgica para aplicações onde não há margem para erro.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Propósito Principal | Alcançar pureza ultra-alta e controle metalúrgico preciso, removendo gases dissolvidos e impurezas. |

| Principais Benefícios | Elimina oxigênio e nitrogênio, controla elementos traço, previne reações indesejadas e melhora as propriedades mecânicas e a resistência à corrosão. |

| Aplicações Ideais | Usos críticos como componentes aeroespaciais, implantes médicos e peças nucleares onde a falha não é uma opção. |

| Desvantagens | Custos mais altos, ciclos de produção mais lentos e especificação excessiva para aplicações de uso geral. |

Eleve o Desempenho do Seu Material com as Soluções Avançadas de Fornos da KINTEK

Você está trabalhando em projetos de alto risco nos setores aeroespacial, médico ou nuclear, onde a pureza e a confiabilidade do material são primordiais? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas.

Ao fazer parceria conosco, você se beneficiará de:

- Qualidade de Material Aprimorada: Alcance pureza e controle superiores em sua produção de aço inoxidável e ligas.

- Soluções Personalizadas: Designs de fornos adaptados para atender às suas necessidades específicas de aplicação.

- Desempenho Confiável: Garanta segurança e eficiência em ambientes críticos com nossa tecnologia de ponta.

Não comprometa a qualidade —entre em contato conosco hoje para discutir como nossos sistemas de fusão por indução a vácuo e outros fornos podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza