Em resumo, a manutenção regular é essencial para um forno de sinterização odontológico para garantir a qualidade consistente das restaurações dentárias, maximizar a vida útil do seu investimento e assegurar a confiabilidade operacional. Como esses fornos são instrumentos de precisão centrais para a produção de um laboratório, sua manutenção impacta diretamente os resultados clínicos, a estabilidade financeira e a eficiência geral.

Um forno de sinterização não é apenas mais um equipamento de laboratório; é o guardião final da qualidade para suas restaurações mais avançadas. Ver a manutenção como um custo operacional é um erro — é um investimento direto na consistência do produto, na mitigação de riscos e na lucratividade a longo prazo do seu laboratório.

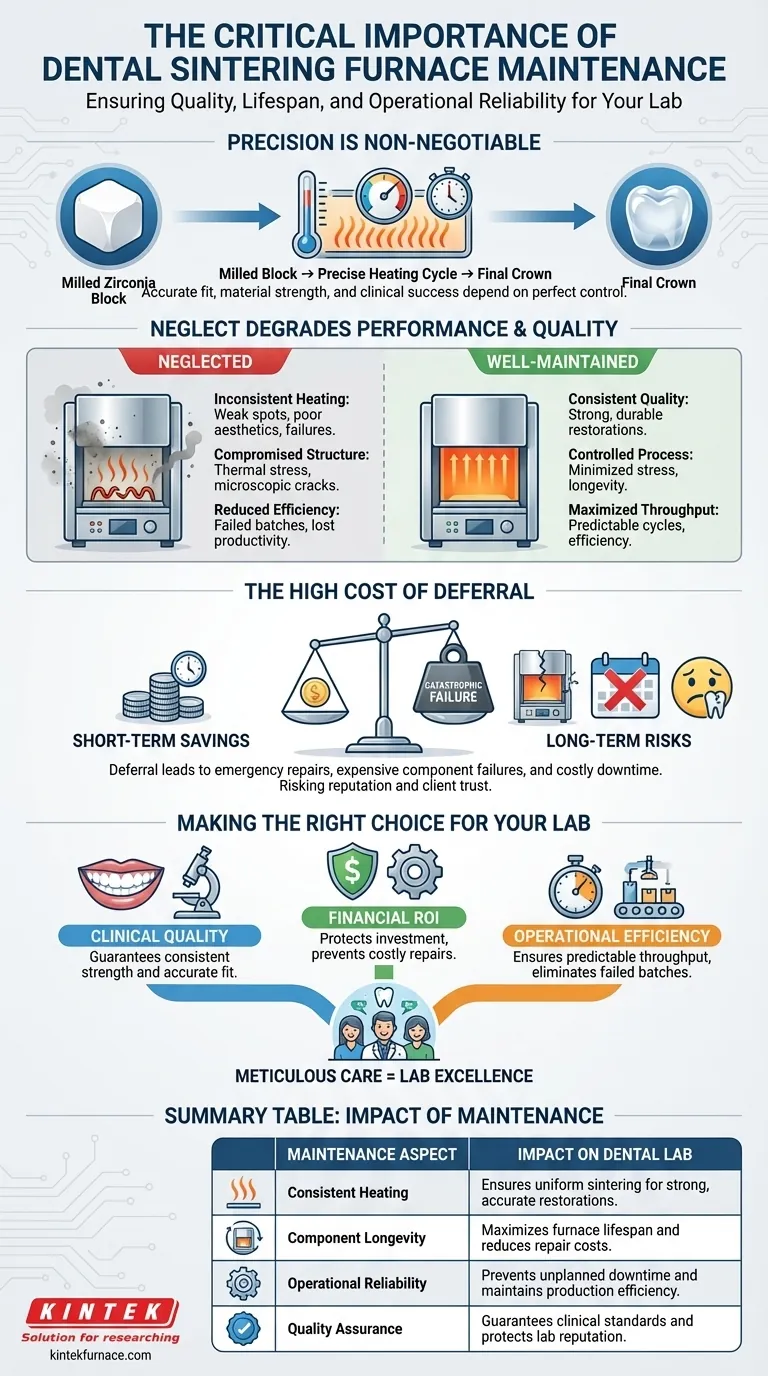

O Papel da Precisão na Sinterização

A função de um forno de sinterização é transformar uma estrutura de zircônia esbranquiçada e fresada em uma restauração final densa, biocompatível e durável. Essa transformação depende de precisão absoluta.

Do Bloco Fresado à Coroa Final

O processo de sinterização coze a restauração em temperaturas exatas por durações específicas. Este ciclo de aquecimento cuidadosamente controlado é o que confere ao produto final sua força, translucidez e integridade estrutural necessárias.

Por Que o Controle Perfeito é Inegociável

Mesmo pequenos desvios no processo de aquecimento podem comprometer o produto final. O forno impacta diretamente a precisão do ajuste da restauração, a resistência do material e o sucesso clínico a longo prazo. Uma coroa sinterizada inadequadamente pode falhar na boca do paciente, danificando a reputação do seu laboratório.

Como a Manutenção Negligenciada Degrada o Desempenho

Adiar a manutenção introduz variáveis em um processo que exige consistência. Cada atalho tem uma consequência direta e negativa na produção do forno.

Aquecimento Inconsistente e Resultados Ruins

O acúmulo de poeira ou o envelhecimento dos elementos de aquecimento podem criar pontos quentes e frios dentro da câmara de queima. Essa falta de uniformidade de temperatura leva a uma sinterização incompleta ou desigual, resultando em pontos fracos, estética ruim e restaurações que não atendem aos padrões clínicos.

Integridade Estrutural Comprometida

Um forno bem conservado gerencia as taxas graduais de aquecimento e resfriamento, o que é crítico para minimizar o estresse térmico na zircônia. Um sistema com defeito, com sensores ou controles falhos, pode aquecer ou resfriar muito rapidamente, causando microfissuras que levam à falha prematura da restauração.

Eficiência e Produtividade Reduzidas

Recursos como empilhamento multinível e programas de sinterização rápida dependem de uma máquina em perfeito funcionamento. Um forno mal conservado é propenso a erros, falhas de programa e ciclos inconsistentes, forçando os técnicos a executar lotes menores ou repetir o trabalho. Isso se traduz diretamente em perda de produtividade e receita.

Entendendo as Compensações: O Custo da Deferência

Pular a manutenção pode parecer uma forma de economizar tempo e dinheiro a curto prazo, mas é um dos erros financeiros e operacionais mais caros que um laboratório pode cometer.

Economias a Curto Prazo vs. Falha Catastrófica

O custo de uma verificação de manutenção preventiva é insignificante em comparação com o custo de um reparo de emergência ou, pior ainda, a substituição completa do forno. Adiar a limpeza básica pode levar à falha de componentes caros como elementos de aquecimento ou placas de controle.

O Custo Oculto do Tempo de Inatividade

Quando um forno para, a produção cessa. Isso significa prazos perdidos com seus clientes dentistas, atraso no atendimento ao paciente e uma paralisação completa de uma fonte significativa de receita. O tempo de inatividade não planejado é exponencialmente mais caro do que a manutenção programada.

O Risco para Sua Reputação

Entregar uma única restauração de qualidade inferior que falha devido a uma sinterização inadequada pode danificar permanentemente o relacionamento de um laboratório com um consultório odontológico. A confiança perdida é muito mais valiosa do que qualquer dinheiro economizado ao pular a manutenção.

Fazendo a Escolha Certa para Seu Laboratório

Uma rotina de manutenção eficaz não é um fardo; é um sistema para proteger a função principal do seu laboratório. Ao focar no seu objetivo principal, o valor se torna claro.

- Se o seu foco principal é a qualidade clínica: A manutenção regular é a única forma de garantir a consistência da resistência do material, o ajuste preciso e a longevidade confiável que seus clientes esperam.

- Se o seu foco principal é o ROI financeiro: A manutenção proativa é a melhor estratégia para proteger o seu investimento no forno, prevenir reparos de emergência caros e eliminar o tempo de inatividade não planejado.

- Se o seu foco principal é a eficiência operacional: Um forno bem conservado garante tempos de ciclo previsíveis, previne lotes falhos e maximiza a produção diária do seu laboratório.

Em última análise, tratar seu forno de sinterização com cuidado meticuloso é um investimento direto na reputação de excelência do seu laboratório.

Tabela Resumo:

| Aspecto da Manutenção | Impacto no Laboratório Odontológico |

|---|---|

| Aquecimento Consistente | Garante sinterização uniforme para restaurações fortes e precisas |

| Longevidade dos Componentes | Maximiza a vida útil do forno e reduz custos de reparo |

| Confiabilidade Operacional | Previne tempo de inatividade não planejado e mantém a eficiência da produção |

| Garantia de Qualidade | Garante padrões clínicos e protege a reputação do laboratório |

Garanta o sucesso do seu laboratório odontológico com as soluções avançadas de sinterização da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tubulares e Fornos a Vácuo e Atmosfera, com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas