A secagem prolongada a vácuo é a etapa preparatória crítica necessária para eliminar a umidade residual e os solventes residuais que, de outra forma, comprometem os dados eletroquímicos. Para ânodos à base de SnO2, o tratamento de folhas de eletrodos a 120°C por mais de 12 horas sob alto vácuo garante que as moléculas de água residuais não causem reações parasitárias, preservando assim a integridade dos seus resultados de teste.

A umidade residual é o inimigo invisível da química das baterias. Ao remover completamente os contaminantes profundos, você evita a interferência química com o eletrólito, garantindo que suas medições reflitam as verdadeiras capacidades do material do ânodo, em vez de artefatos de contaminação.

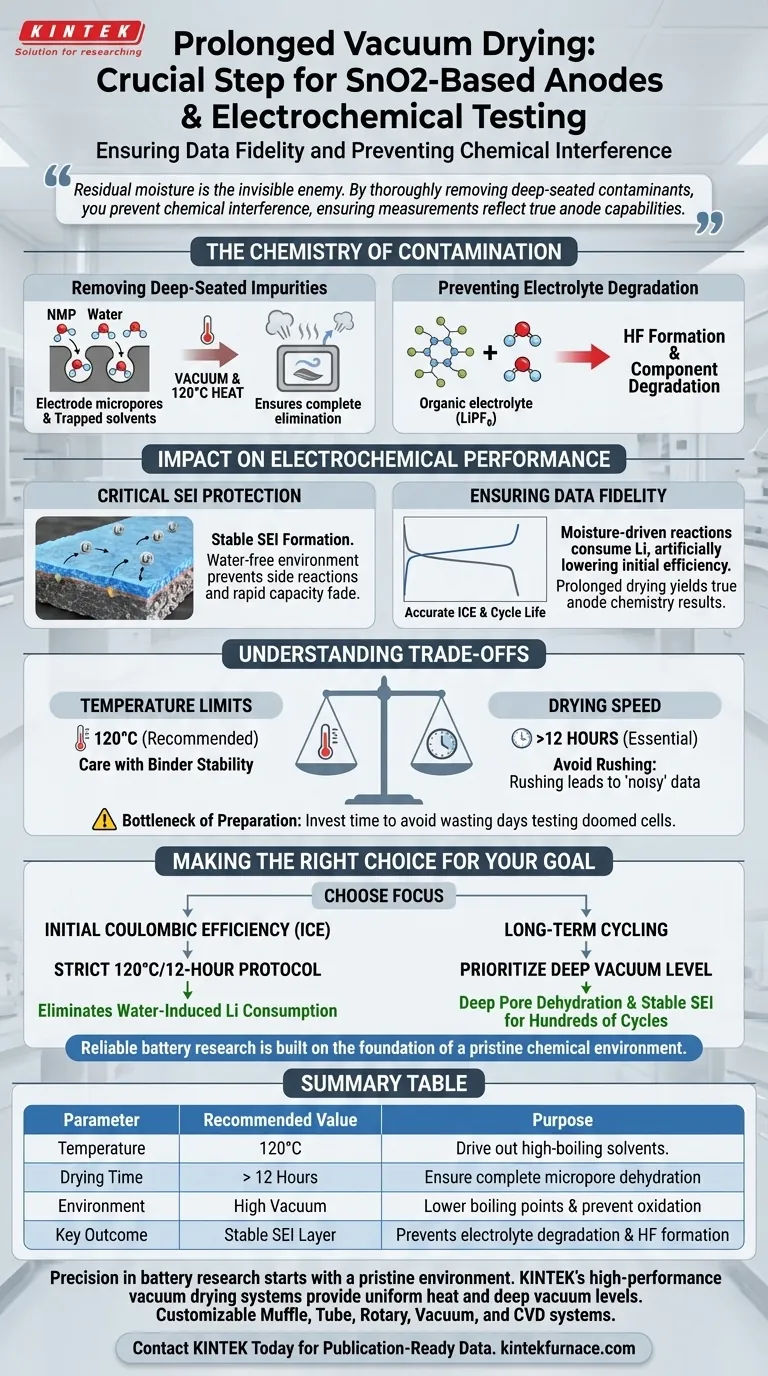

A Química da Contaminação

Removendo Impurezas Profundas

Durante o processo de fabricação do eletrodo, solventes como N-Metil-2-pirrolidona (NMP) são frequentemente usados para criar a pasta.

Mesmo após a fase inicial de secagem, quantidades residuais desses solventes e umidade ambiental permanecem retidas nos microporos do material do eletrodo.

Uma simples secagem ao ar é insuficiente; o alto vácuo diminui o ponto de ebulição desses líquidos, enquanto o calor de 120°C fornece a energia para removê-los completamente.

Prevenindo a Degradação do Eletrólito

Os eletrólitos orgânicos usados em baterias de íon-lítio são altamente sensíveis à água.

Se a umidade permanecer no ânodo, ela reage com os sais de lítio (como LiPF6) presentes no eletrólito.

Essa reação pode produzir subprodutos nocivos, como ácido fluorídrico (HF), que degradam ativamente os componentes da célula antes mesmo do início do teste.

Impacto no Desempenho Eletroquímico

Proteção Crítica da Camada SEI

A formação da camada de Interfase de Eletrólito Sólido (SEI) durante o primeiro ciclo é o fator mais importante na longevidade de uma bateria.

Moléculas de água retidas no ânodo sofrem reações secundárias que interrompem a formação de uma SEI estável.

Uma SEI instável leva ao consumo contínuo de eletrólito e à rápida perda de capacidade, fazendo com que o ânodo pareça menos estável do que realmente é.

Garantindo a Fidelidade dos Dados

Para avaliar um ânodo à base de SnO2, você deve isolar seu desempenho de variáveis externas.

Reações secundárias induzidas pela umidade consomem lítio, diminuindo artificialmente sua eficiência inicial de carga-descarga.

A secagem prolongada garante que os dados coletados — especificamente em relação à eficiência e vida útil do ciclo — sejam resultado da química do ânodo, não de contaminação.

Entendendo os Compromissos

Limites de Temperatura vs. Velocidade de Secagem

Embora a recomendação principal para SnO2 seja 120°C, você deve estar ciente do seu material aglutinante.

Alguns aglutinantes poliméricos podem degradar ou se tornar quebradiços se a temperatura exceder seus limites de estabilidade térmica.

No entanto, diminuir a temperatura (por exemplo, para 60°C) geralmente requer tempos de secagem significativamente mais longos para atingir o mesmo nível de remoção de umidade.

O Gargalo da Preparação

A exigência de mais de 12 horas de tempo de secagem pode criar um gargalo no fluxo de trabalho de testes de alto rendimento.

Tentar apressar esta etapa é uma armadilha comum que resulta em dados "ruidosos" e baixa reprodutibilidade.

É sempre mais eficiente gastar o tempo extra secando do que desperdiçar dias testando uma célula que foi condenada pela umidade desde o início.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus testes eletroquímicos produzam dados de qualidade publicável, aplique os seguintes princípios:

- Se o seu foco principal é a Eficiência Coulombica Inicial (ICE): Siga rigorosamente o protocolo de 120°C/12 horas para eliminar o consumo de lítio induzido pela água.

- Se o seu foco principal é o Ciclo de Longo Prazo: Priorize o nível de vácuo para garantir a desidratação profunda dos poros, essencial para uma camada SEI estável em centenas de ciclos.

Pesquisas confiáveis em baterias são construídas sobre a base de um ambiente químico prístino.

Tabela Resumo:

| Parâmetro | Valor Recomendado | Propósito |

|---|---|---|

| Temperatura | 120°C | Remover solventes de alto ponto de ebulição como NMP |

| Tempo de Secagem | > 12 Horas | Garantir a desidratação completa dos microporos |

| Ambiente | Alto Vácuo | Reduzir pontos de ebulição & prevenir oxidação |

| Resultado Chave | Camada SEI Estável | Previne a degradação do eletrólito e a formação de HF |

A precisão na pesquisa de baterias começa com um ambiente prístino. Os sistemas de secagem a vácuo de alto desempenho da KINTEK são projetados para fornecer o calor uniforme e os níveis de vácuo profundo necessários para a preparação crítica de ânodos. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para atender às necessidades de alta temperatura exclusivas do seu laboratório. Entre em contato com a KINTEK hoje mesmo para descobrir como nosso equipamento pode eliminar a interferência química e garantir que seus dados eletroquímicos estejam prontos para publicação.

Guia Visual

Referências

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o papel de um autoclave de alta pressão na síntese de HE-MARIMO? Engenharia de Precursores de Precisão

- Como os fornos a vácuo contribuem para a produção de materiais cerâmicos avançados? Alcance Pureza e Densidade Superiores

- Como um forno de secagem a vácuo garante um encapsulamento eficiente? Domine a Impregnação a Vácuo para Materiais de Mudança de Fase

- Quais são as aplicações da brasagem em forno no setor de energia e geração de energia? Alcance Integridade Superior de Juntas para Componentes Críticos

- Por que um forno de secagem a vácuo é necessário para a análise de hidratação de M-S-H? Garanta a integridade estrutural e a precisão dos dados

- Por que é necessário um forno a vácuo para FeZn-MOFs@Al2O3? Preservar a Estrutura e a Atividade

- Por que um dispositivo de vácuo é essencial para remover bolhas de ar em aço sucata simulado? Melhore seus experimentos com fluidos

- Como o equipamento de impregnação a vácuo de laboratório facilita a infiltração de precursores em PIP? Maximize a Densidade do Compósito de SiC