Para cerâmicas avançadas, o ambiente de fabricação é tudo. Um forno a vácuo é essencial para sua produção porque fornece um ambiente de alta temperatura e baixa pressão, livre de contaminação atmosférica. Esta configuração controlada é crítica para processos como a sinterização, permitindo a criação de materiais cerâmicos excepcionalmente densos e de alta pureza com as propriedades mecânicas e térmicas superiores exigidas para aplicações extremas.

A contribuição fundamental de um forno a vácuo não é apenas o aquecimento, mas a purificação e a densificação. Ao remover a atmosfera reativa que comprometeria o material em temperaturas extremas, ele permite a criação de cerâmicas com microestruturas quase perfeitas e desempenho superior.

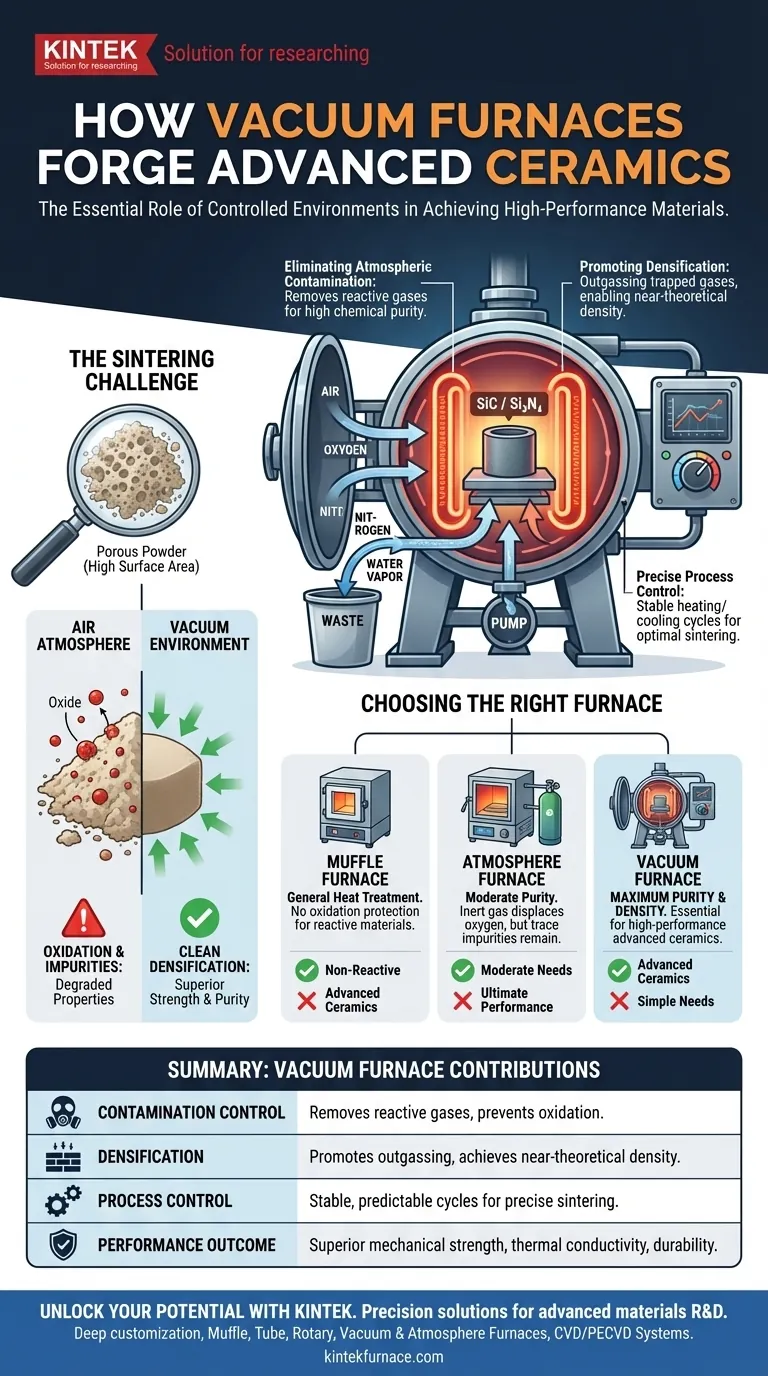

O Desafio da Sinterização de Cerâmicas Avançadas

Para entender o papel de um forno a vácuo, devemos primeiro entender o principal desafio na criação de materiais como Nitreto de Silício (Si₃N₄) ou Carbeto de Silício (SiC). O objetivo é transformar um pó em uma peça sólida e monolítica.

Por Que Altas Temperaturas Criam Problemas

O processo de consolidação de pós cerâmicos em um sólido denso é chamado de sinterização. Isso requer temperaturas extremamente altas, muitas vezes excedendo 1.400°C (2.552°F).

Nestas temperaturas, o material é altamente reativo. Se exposto a uma atmosfera normal, a cerâmica reagiria prontamente com oxigênio e outros gases, formando óxidos e outras impurezas que degradariam suas propriedades finais.

O Objetivo: Densidade Próxima da Teórica

O objetivo final da sinterização é atingir uma densidade o mais próxima possível do máximo teórico do material. Isso envolve a eliminação dos vazios microscópicos, ou porosidade, entre as partículas de pó iniciais.

Baixa porosidade está diretamente ligada à alta resistência mecânica, condutividade térmica e durabilidade geral. Os poros atuam como concentradores de tensão, tornando o material propenso a fraturas sob carga.

Como os Fornos a Vácuo Resolvem os Problemas Essenciais

Um forno a vácuo aborda diretamente os desafios gêmeos da contaminação e porosidade, proporcionando um ambiente ideal para a produção de cerâmicas de alto desempenho.

Eliminando a Contaminação Atmosférica

A função mais óbvia do vácuo é remover gases reativos. Ao bombear a câmara do forno a uma pressão muito abaixo da atmosférica, praticamente todo o oxigênio, nitrogênio e vapor d'água são eliminados.

Isso evita reações químicas indesejadas, garantindo que o produto final mantenha sua pureza química e estrutura cristalina pretendidas. Esta pureza é inegociável para materiais usados em aplicações aeroespaciais, médicas e de semicondutores.

Promovendo a Densificação

Durante a sinterização, gases podem ficar presos dentro dos poros da estrutura cerâmica, impedindo que os vazios se fechem completamente. Um ambiente a vácuo ajuda a extrair esses gases presos.

Este processo de desgaseificação permite que as partículas cerâmicas se unam de forma mais eficaz, reduzindo significativamente a porosidade residual e permitindo que o material atinja uma densidade próxima da teórica.

Possibilitando Controle Preciso do Processo

Fornos a vácuo fornecem um ambiente excepcionalmente estável e previsível. Isso permite um controle preciso sobre todo o ciclo de aquecimento e resfriamento.

Alguns sistemas avançados, conhecidos como fornos de prensagem a quente a vácuo, adicionam alta pressão ao ambiente de vácuo e alta temperatura. Essa pressão mecânica compacta ativamente o material, auxiliando ainda mais o processo de densificação para a produção de componentes da mais alta qualidade.

Compreendendo as Trocas: Vácuo vs. Outros Fornos

A decisão de usar um forno a vácuo se torna mais clara quando comparado a outras tecnologias de processamento térmico.

Fornos Mufla

Esses são os cavalos de batalha do aquecimento laboratorial de uso geral. Embora excelentes para muitas aplicações em uma atmosfera de ar padrão, eles não oferecem proteção contra oxidação para materiais reativos em altas temperaturas.

Fornos de Atmosfera

Um forno de atmosfera é um avanço significativo, permitindo a introdução de um gás inerte (como argônio ou nitrogênio) para deslocar o oxigênio. Isso proporciona boa proteção contra a oxidação.

No entanto, é difícil alcançar o nível de pureza que um alto vácuo pode proporcionar. Quantidades mínimas de gases reativos sempre permanecerão, o que pode ser inaceitável para os materiais avançados mais sensíveis.

Fornos a Vácuo

Um forno a vácuo oferece o nível máximo de controle atmosférico. É a escolha definitiva quando o objetivo é alcançar a mais alta pureza possível, a menor porosidade e o máximo desempenho mecânico de um material.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de tecnologia de forno deve estar diretamente alinhada com a pureza e a densidade final exigidas para o seu material.

- Se seu foco principal é o tratamento térmico geral de materiais não reativos: Um forno mufla padrão é frequentemente suficiente e mais econômico.

- Se seu foco principal é prevenir a oxidação básica com necessidades de pureza moderadas: Um forno de atmosfera usando um gás inerte oferece um bom equilíbrio entre controle e custo.

- Se seu foco principal é alcançar máxima densidade, pureza e resistência mecânica para cerâmicas avançadas (como SiC ou Si₃N₄): Um forno a vácuo é a ferramenta essencial e inegociável.

Em última análise, o uso de um forno a vácuo é uma decisão estratégica para controlar a microestrutura do material no nível mais fundamental, liberando seu mais alto potencial de desempenho.

Tabela Resumo:

| Aspecto | Contribuição dos Fornos a Vácuo |

|---|---|

| Controle de Contaminação | Remove gases reativos para prevenir a oxidação e garantir alta pureza química. |

| Densificação | Promove a desgaseificação e a ligação de partículas para uma densidade quase teórica. |

| Controle de Processo | Fornece ciclos de aquecimento/resfriamento estáveis e previsíveis para sinterização precisa. |

| Resultado de Desempenho | Permite resistência mecânica, condutividade térmica e durabilidade superiores. |

Desbloqueie todo o potencial de seus materiais cerâmicos avançados com as soluções de precisão da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para máxima pureza e densidade. Entre em contato conosco hoje para discutir como nossas tecnologias de forno sob medida podem elevar seu processo de produção!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais